نصب و راهاندازی لوله کاروگیت

هندبوک لوله کاروگیت | فصل ششم

روش نصب لوله پلی اتیلن کاروگیت

فصل ششم هندبوک لوله دوجداره در مورد اطلاعاتی در مورد جابجایی و نصب لوله و اتصالات پلی اتیلن کاروگیت در کاربردهای بدون فشار شامل اکثر سیستمهای فاضلابی، آبگذرها و سیستمهای زهکشی زیرزمینی ارائه میدهد. تمام انواع لولهها، بدون توجه به نوع مصالح، باید همانطور که مشخص شدهاند نصب شوند تا عملکرد مورد انتظار را داشته باشند. وزارت کار، ایمنی و بهداشت شغلی (OSHA)، و مقررات ایمنی و بهداشت برای ساخت و ساز، رعایت ایمنی و سایر دستورالعملها در تمام مراحل ساخت و ساز، از جمله آماده سازی فنداسیون، حفاری، جابجایی لوله، مونتاژ و خاکریزی را الزامی کرده است. الزامات سختتر ممکن است در برخی ایالتها و حوزههای قضایی محلی مورد نیاز باشد. دستورالعملهای اضافی برای نصب لوله پلی اتیلن کاروگیت در استانداردهای زیر قرار دارد:

• ASTM D 2321- عملیات استاندارد برای نصب زیرزمینی لوله گرمانرم برای فاضلاب و سایر کاربردهای جریان گرانش

• CAN / CSA B182.11- روش توصیه شده برای نصب و راه اندازی زهکش گرمانرم، لوله رواناب و فاضلاب و اتصالات

• بخش 30 AASHTO – لوله گرمانرم

اهمیت روش نصب مناسب لوله کاروگیت

طراحی ساختاری یک خط لوله مدفون، پاسخ به بارهای یک ساختار کامپوزیت لوله / خاک را در نظر میکند. توجه به جزئیات از طرف پیمانکار، مسئول حمل و نقل و محوطه، ضروری است تا کارایی مناسب را تضمین نماید. کنترلهای دقیق ابعاد حفاری ترانشه، لولهگذاری و اتصال لوله برای موفقیت یک پروژه ضروری است. انتخاب صحیح و تراکم خاکهایی که پوشش لوله / خاک را شکل میدهند، احتمالا عملکرد ساختاری لوله و خاک را تحتالشعاع قرار میدهد. فشار ثابت مناسب در اطراف لوله و حمایت یکنواخت لوله در جهت طولی نمیتواند بدون یک روش خوب به دست آید.

ASTM D 2321، بخش 30 AASHTO و CAN / CSA B182.11 روش مناسب برای نصب لوله گرمانرم را تعیین میکنند. هر یک از این استانداردها، تکنیکهای مناسب برای حفر ترانشه، قرار دادن، بسترسازی و خاکریزی را توصیه میکند تا اطمینان حاصل شود که لوله کاروگیت در طول عمر خود، به خوبی عمل میکند. بخش 30 AASHTO به طور اختصاصی بر روی خطوط لوله جریان گرانشی تخلیه بزرگراهی و فرودگاهی زیر کفهای در معرض بارهای سنگین چرخشی تمرکز دارد. دفن کم عمق یک مسئله مهم است. ASTM D 2321 عمدتا بر روی طبقه بندی عمومی خطوط لوله جریان گرانشی تمرکز دارد که شامل امکانات زهکشی و بهداشتی میباشد. تفاوتهای غیرجزئی بین این دو مشخصات وجود دارد. دولتهای فدرال، ایالات، بخشها، شهرها، و یا سایر ادارات و سازمانهای قضایی، مسئول تنظیم استانداردهای حاکم خاص مربوط به نصب و بهرهبرداری هستند. اشاره به مشخصات در این فصل برای استفاده در همه خطوط لوله در تمام نقاط توصیه نمیشود؛ آنها فقط به عنوان نمونههایی از شیوههای مناسب در نظر گرفته میشوند.

حمل و نقل، جابجایی و انبار نمودن لوله کاروگیت

پیمانکار باید در زمان تحویل بازرسی انجام دهد تا تأیید کند که محصولات صحیح و مقادیر مورد انتظار دریافت شده است. جدارهها و موجها ، واشر ها، انتهای لوله، کوپلرها و دیگر اتصالات و لوازم جانبی لوله باید به صورت چشمی جهت امکان آسیبهایی نظیر برش، چاقو، کندگی، برآمدگی، مناطق مسطح و شکل بیضوی که ممکن است در حین حمل و نقل اتفاق افتاده باشد، بررسی شود. اندازه اسمی لوله ، نام سازنده، کد تاریخ و استانداردهای قابل اجرا عموما بر روی لوله درج میشوند.

برای جلوگیری از آسیب به کارکنان ساختمانی و آسیب به لولهها، باید از افتادن و / یا غلت خوردن لولهها در هنگام تخلیه و بارگیری جلوگیری شود. برای تخلیه بار کامیونها، تریلرها و سکوهای راه آهن، به دستورالعمل سازنده مراجعه کنید. لولههای 18 اینچی (450 میلیمتر) یا کمتر را میتوان توسط دو نفر با دست جابجا کرد. اندازههای بزرگتر نیاز به تجهیزات مکانیکی دارد؛ حداقل دو تسمه حمل و نقل بلند پارچهای یا پلاستیکی، که در نقاط یک سوم طول لوله قرار دارد، ارجحیت دارد. (از زنجیرها و کابلهای فلزی اجتناب شود.) نباید از تجهیزاتی نظیر تیرهای بارگذاری و یا لیفتراکها استفاده شود زیرا میتوانند به لوله آسیب برسانند. لوله هرگز نباید بر روی زمین بیفتد. لوله پالت بندی شده باید روی پالتها بمانند. لوله پالت نشده باید موقتا در یک منطقه مسطح بدون خاک و آشغال و خالی از ترافیک ساختمانی انبار شود. تا زمانی که لولهها ایمن نباشند، تسمهها یا نوارهای اتصال را جدا نکنید.

لولهها باید روی سطح زمین انبار شده و ارتفاع پشته بزرگتر از 6 فوت (2 متر) نباشد. برای جلوگیری از غلت خوردن، باید تقریبا در نقاط یک سوم در امتداد طول انسدادهایی صورت گیرد. برداشتن هر یک از لولهها نباید باعث جابجایی یا غلت خوردن هر یک از لولههای باقی مانده شود. لوله باید در امتداد طول پشتیبانی شود و از بارهای متمرکز در انتهای زنگولهای جلوگیری شود. هر پوشش حفاظتی واشری باید تا زمانی که لوله برای نصب آماده شود باقی بماند. واشرهای رو باز باید از گرد و غبار و قرار گرفتن در معرض نور خورشید محافظت شوند. بستها و اتصالات باید برای جلوگیری از تغییر شکل و آسیب انبار شوند. برای لوله با زنگوله متصل، یک روش پشته سازی رایج برای تعویض جهت طول لوله وجود دارد تا زنگولهها بر روی یکدیگر انباشته نشوند. قراردادن لولههای کوچکتر در داخل لولههایی که داخلشان صاف است، میتواند فضای ذخیره سازی را به حداقل برساند. واشرهایی که در کارخانه روی توپی نصب شده اند را میتوان با قرار دادن بین موجهای لوله محافظت کرد. انبار کردن لوله موجدار داخلی را فقط باید زمانی انجام داد که لوله را بتوان به آسانی برداشت. گرمای شدید در تابستان میتواند بر روی شکل بیضوی یا شکل برخی از لولهها تاثیر بگذارد. توصیه میشود که محصولات در حین انبار کردن چرخانده شوند تا چنین تغییرشکلی از بین برود.

حفاری ترانشه برای لوله کاروگیت

پوشش خاکی یک ساختار کامپوزیت لوله / خاک، کیفیت مصالح بومی را علاوه بر دیوارههای ترانشه حاوی لوله نشان میدهد. اگر صلبیت خاک آن سوی دیوار ترانشه سخت تر از صلبیت ترانشه فشرده شده باشد، پس مشخص است که عرض ترانشه به طور کلی تابع عرض لازم برای تضمین تراکم تجویز شده است. برای خاک مناسب در محل، عرضهای پهن تر از عرض ضروری ترانشه توصیه نمیشود. اگر صلبیت خاک فراتر از دیواره ترانشه از خاکریز ضروری ترانشه کمتر باشد و یا به آسانی فشرده شود، معمولا عرض ترانشه توسط نماینده یا سازمان مشتری بیشتر از حد معمول مشخص میشود (نگاه کنید بهASTM D 2321). موفقیت طرح نصب و راه اندازی تا حدودی به تحقق اطلاعات ژئوتکنیکی که خواص خاک در محل را نشان میدهند بستگی دارد. اگر در طول حفاری، خواص خاک یا خاکها همانطور که در قرارداد ذکر شده باشید، سازمان مسئول طراحی باید مطلع شود. برای تعاریف اصطلاح ترانشه، شکل 1-6 را ببینید

شکل 1-6: اصطلاحات ترانشه

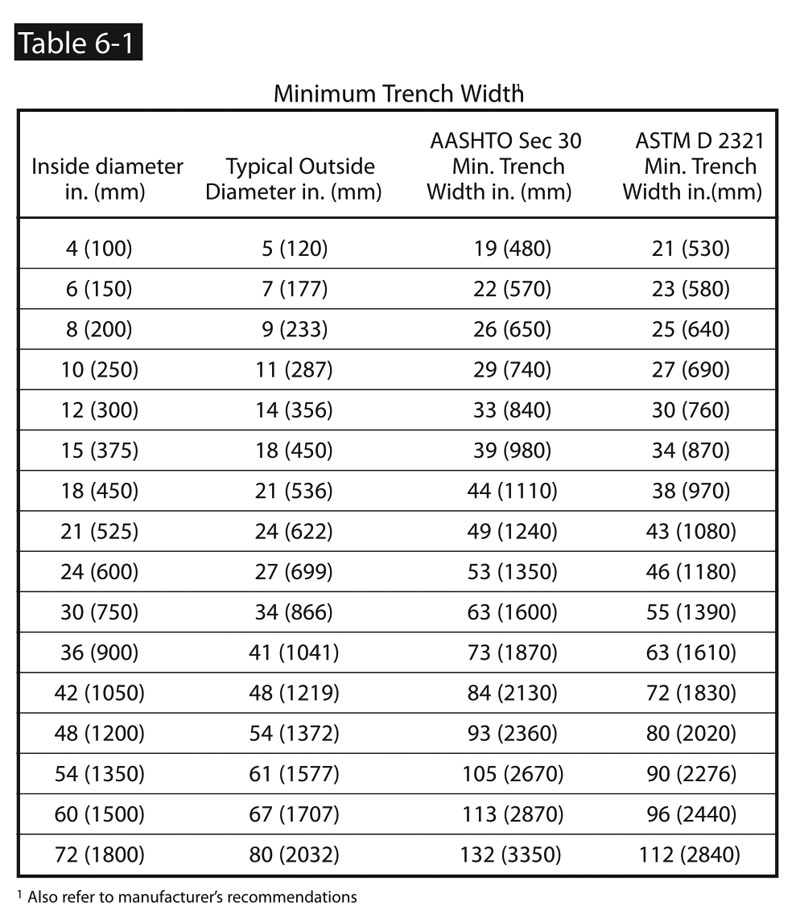

در صورت عدم وجود شرایط غیر معمولی و جهت راهنمایی، مفاد ASTM D 2321 و CAN / CSA B182.11 ذکر شده است. طبق ASTM D 2321، عرض ترانشه نباید بیشتر از چیزی باشد که لازم است به طور ایمن و به راحتی مصالح خاکریز هر دو طرف لوله فشرده شود. عرض ترانشه منعکس کننده انتخاب مصالح خاکریز، سهولت فشرده سازی خاکریز در ناحیه پشت بند (از پایین لوله تا خط چشمه)، روشهای تراکم، قطر لوله و عرض نزدیکترین دلو حفاری بزرگ (برای لولههای با قطر 10 اینچ (250 میلی متر) و کوچکتر). در خاکهای بی ثبات نامنظم، شناخت عمق پوشش، صلبیت خاکریز و خاکهای محل و اندازه لوله برای تعیین عرض ترانشه توسط مهندس مسئول مورد نیاز است. طبق بخش 30 AASHTO حداقل عرض ترانشه نباید کمتر از 1.5 برابر قطر خارجی لوله به علاوه 12 اینچ (300 میلی متر) باشد. ASTM D 2321 عرض ترانشه را به عنوان بزرگتر از قطر خارجی لوله به علاوه 16 اینچ (400 میلی متر) یا 1.25 برابر قطر لوله به علاوه 12 اینچ (300 میلی متر) تعیین کرده است. به جدول 1-6 رجوع کنید.

جدول 1-6 حداقل عرض ترانشه (یا توصیه سازنده)

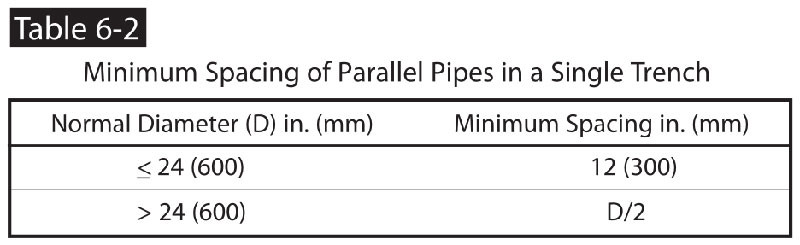

برای دو یا چند لوله موازی در یک ترانشه معمولی، خاکریز بین لولهها باید به درستی فشرده شود. حداقل فاصله بین لولهها ممکن است توسط موارد زیر تعیین شود

برای دو یا چند لوله موازی در یک ترانشه معمولی، خاکریز بین لولهها باید به درستی فشرده شود. حداقل فاصله بین لولهها ممکن است توسط موارد زیر تعیین شود

جدول 2-6 حداقل فاصله لولههای موازی در یک ترانشه

بسته به نوع خاکریز، تجهیزات فشرده سازی و روش اتصال، این ابعاد ممکن است نیاز به افزایش داشته باشد.

بسته به نوع خاکریز، تجهیزات فشرده سازی و روش اتصال، این ابعاد ممکن است نیاز به افزایش داشته باشد.

دیوارهای جانبی پایدار برای ساخت ترانشه الزامی است. شیبهای مناسب برای دیوارهای مهاربندی نشده یا مهاربندی مناسب و شمع بندی با ورق یا سپر برای دیوارهای عمودی مورد نیاز است. پس از آن که ورق و شمع برداشته شدند، تراکم مصالح در فضای خالی باید با حذف پایهها ها ادامه یابد. ژئوتکستایلها یا پارچههای فیلتر ممکن است در مناطقی که خاک بومی بسیار نرم بوده و / یا به آسانی جابجا میشود، در نظر گرفته شود. ژئوتکستایلهای طراحی شده برای مقاومت و ثبات ممکن است به غلبه بر برخی از کمبودهای ساختاری در خاکهای نرم بومی کمک کنند و باعث کاهش در عرض ترانشه شوند. آنها همچنین ممکن است در پایین و دو طرف ترانشه قرار داده شوند تا خاکهای بومی و مصالح خاکریز را جدا کنند. همه ترانشهها باید در اسرع وقت ، و نه بعد از پایان هر روز کاری خاکریزی شوند. همچنین وقتی ترانشه آماده و در حال لوله گذاری است باید خاک حفاری شده از رطوبت محافظت شود. یکنواختی خاک زیرزمینی که کف ترانشه را تشکیل میدهد، از تمرکز تنش و تغییر شکل نامنظم لولهها جلوگیری میکند. شرایط ضعیف شدن خاکهای غیر یکنواخت را میتوان با فشردن و شیب دهی خاکهای بومی برطرف کرد. همچنین، برای تعریض کامل ترانشه، کف ترانشه را میتوان بیش از حد، یعنی اغلب به حداقل عمق 6 اینچ (150 میلی متر) حفاری کرد و با یک لایه از مادۀ به طور مناسب فشرده شده (که قبلا مشخص شده) جایگزین کرد. این روش جایگزین برای شرایطی مناسب است که در آن کف ترانشه در ابتدا دارای تخته سنگهای بزرگ و برآمده است. زمانیکه قطعات لوله با ویژگیهای برجسته به متصل میشوند ، مانند زنگولهها و توپی ها، نوعی فرورفتگی در پایین ترانشه ساخته میشود و سپس فشرده سازی با دست در اطراف اتصال صورت میگیرد تا پشتیبانی مداوم و تحمل یکنواخت را فراهم کند.

نشستهای مختلف ممکن است یکپارچگی ساختاری یک لوله مدفون را به خطر بیندازند. کف ترنشه باید عاری از سنگهای بزرگ، تودههای خاک، خاک یخ زده و نخاله باشد. کف باید کمی بیشتر حفر شود تا مصالح بستر جایگذاری شوند. اگر کف ترانشه شرایط خاکی کمتر از ایده آل داشته باشد، روش ارجح، شامل حذف خاک بی کیفیت و جایگزینی آن با خاکی است که رفتار قابل پیش بینی دارد. اگر جایگزینی خاک امکان پذیر نباشد، ممکن است محدوده بزرگی از کف ترانشههای را با لولههای کوتاه دارای مفاصل واشری مدیریت کرد که چرخش لولههای طولی در منطقه انتقال را میسر میسازند. استفاده از لولههای بلند در سراسر منطقه انتقال، خطر باز شدن اتصالات لوله و یا انحرافهای مقطعی در پاسخ به چرخش اجتناب ناپذیر را در پی خواهد داشت. اگر رسوبات غیرمنتظره خاکی که به هنگام خیس شدن به سرعت نشست میکنند (گل و لای با تراکم پایین) یا متورم میشوند (رسهای انبساطی) در محل وجود داشته باشد، به پیمانکار توصیه میشود جهت تعیین استراتژیهای مورد نظر در ارتباط با مشکلات پیش بینی شده با نمایندگی قانونی تماس بگیرد. روشهای جایگزین ممکن است شامل برداشتن مصالح نامناسب، و سپس فشرده سازی مجدد خاک اصلی یا خاک با کیفیت و تثبیت شیمیایی خاک در محل و / یا طرحهای مختلف برای محافظت در برابر انباشت آب در مناطق حساس باشد.

شرایط ترانشه خشک یک پیش شرط لازم برای قرار دادن و جاگذاری لوله زهکشی است. تخلیه آب سطحی به سمت ترانشه باید هدایت شود. وجود آب در ترانشه در جریان نصب لوله میتواند یک خطر ایمنی ایجاد کند. تعمیر و نگهداری از خط و شیب دهی به آن اگر لوله شناور باشد سخت تراست. برای کاهش این عیوب و احتمال بی ثباتی دیوارها و شیب ترانشه ، آبگیری ضروری است. نباید اجازه دهید آبهای زیرزمینی در ترانشه بالا بیایند تا اینکه لوله به طور کامل نصب شده و خاکریزی برای جلوگیری از شناور شدن لوله انجام شود. هنگامی که از چاه برای تخلیه آبهای زیرزمینی استفاده میشود، مناطق و سازههای مجاور باید بررسی شوند تا مانع از بروز آسیب دیدگی شوند. ورق بندی و شمع زنی برای دیوارهای عمودی ترانشه باید مانع نفوذ آب و خاک در مناطقی شوند که آبهای زیرزمینی بالاتر از کف ترانشه است. هر گونه از دست دادن خاکه به دلیل نفوذ و آبگیری، حاکی از ایجاد خلل و فرج خاکی در مجاورت لوله است. برای محدود کردن این نوع آسیب به ساختار کامپوزیت لوله / خاک، عملیات آبگیری باید برای وجود قابل توجهی از خاکه بررسی شود.

نصب و اتصال لولههای پلی اتیلن

مقاطع لوله باید بدون آسیب به لولهها و یا سر لولهها که اتصالات در آنجا قرار میگیرند به درون ترانشه هدایت شوند. میتوان برشها را با یک اره دستی و یا برقی انجام داد. برای لولههای موجدار حلقوی، تنها از میان یک شیار موجدار اقدام به برش کنید، و هرگز از طریق یک دیوار جانبی موجدار اقدام به برش نکنید. لوله فنری موجدار باید با یک راهنمای برش (یک اتصال استاندارد مفید است) یا علامتهای مرجع دور محیط لوله بریده شوند. اگربرش مورب یا کج مورد نیاز باشد، باید به صورت مناسب با بستهای شیب دار بتنی، جدارههای اصلی یا دوغاب سنگریزه تقویت شوند. هنگامیکه بین مونتاژ لولهها وقفه میافتد، باید انتهای لولهها بسته شود تا از ورود خاک، آب، حیوانات و سایر مواد خارجی جلوگیری شود. به غیر از سایر موارد مشخص شده، تمام اتصالات لولههای زهکشی به طور کلی باید ضد خاک باشند. انتظار میرود که اتصالاتی که انتقال خاک در هر زمان در طول عمر مفید خود را میسر میسازند باعث مشکلاتی در رابطه با فرسایش آبگذر و پشتیبانی از خط چشمه شود. یکپارچگی ساختار کامپوزیت لوله / خاک خطرناک است. اتصالات دو تکه اغلب برای عملیات ضدخاک استفاده میشوند. آنها نمیتوانند برای اتصالات ضدآب استفاده شوند. اتصالات واشری (یا اتصالات جوشی) اغلب هنگامی استفاده میشوند که ضد آب بودن مورد نیاز است. اتصالات واشری اتصالاتی انعطاف پذیر هستند که در کاربرد منحنیهای افقی و عمودی با شعاع بلند بدون استفاده از اتصالات ویژه یا برشهای مورب ارزشمند محسوب میشوند. در طی جابجایی، قرار دادن و اتصال، مفاصل زنگوله و توپی، سایر مفاصل واشری و واشرها باید از گل، شن و سایر مواد خارجی عاری باشند تا اتصال و آب بندی مؤثر باشد. همه تولید کنندگان دستورالعملهایی برای نوع روان کننده و نحوه استفاده از آن روی واشر و / یا سطح در تماس با واشر ارائه میدهند. هر گونه اتصالات واشری باید قبل از جفت شدن برای تمیزکاری و روانکاری مناسب مورد بررسی قرار گیرد؛ یک نقطه خشک روانکاری نشده منبع نشتی است.

پس از اینکه اتصال هم راستا شد، لازم است که انتهای توپی یک لوله را در فاصله مناسب خود به زنگوله لوله مجاور حرکت دهیم. لوله باید با زنگوله در بالادست قرار داده شود. ممکن است یک میله و بلوک (برای حفاظت از انتهای زنگوله) برای اهرم کردن استفاده شود. این امر شامل یک میله عمود به زمین میشود (تکیه گاه)، که در برابر یک بلوک چوبی افقی قرار دارد که از حرکت انتهای بالایی لوله جلوگیری میکند. همچنین، میتوان برای فراهم کردن نیروی لازم، از تجهیزات مکانیکی استفاده کرد. از نیروهای ناگهانی، که میتواند به لوله آسیب برساند اجتناب کنید. واشر همیشه باید در شیار مورد نظر باقی بماند. در لبه ها، درپوشهای کف شور و دریچههای آدم رو، توجه به مناسب بودن اتصال و همراستایی لازم است. همه تولید کنندگان لوله آماده هستند تا چفت و بست، زانویی، درپوش انتهایی و دیگر اتصالات را عرضه کنند. مهندس طراح و / یا سازنده لوله، نه پیمانکار، معمولا مسئول طراحی جزئیات اتصال هستند. شیرآلات – اتصالاتی که عمود بر محور لوله به داخل آن وارد میشوند- نیز ممکن است مورد نیاز باشند تا لوله خروجی زیرین یا لوله با قطر مشابه را به فاضلاب رواناب وصل کرد. برای سیستمهایی که نیازی به آب بندی ندارند، گزینهها شامل استفاده از اتصالات طراحی شده برای چنین کاربردی میباشد. سیستمهای ضد آب ممکن است نیاز به اتصالات یا مبدلهای اضافی داشته باشد. دستورالعمل سازنده لوله برای قرار دادن و آب بندی باید برای هر اندازه لوله و مشخصات موجودی خود تنظیم شود.

اتصال لولههای پلی اتیلن موجدار به انواع دیگر لوله امری غیرعادی نیست. گزینههای موجود بستگی به کیفیت اتصال مورد نیاز در سرتاسر سیستم و ترکیبی ویژه از مواد لوله میباشد. در بیشتر کاربردهای فاضلاب سطحی، لوله را میتوان با کردن کردن انتهای لولهها با هم، بستن آنها با یک بافت زمینی، و ریختن یک حلقه بتونی اطراف آنها به هم متصل کرد. اگرچه چنین اتصالی به تخصص پیمانکار وابسته است، اما عموما نفوذ خاک را محدود کرده، ولی یک اتصال ضد آب ایجاد نمیکند. اتصالات ضدآب بین مواد مختلف نیاز به اتصالات و مبدلهای اضافی دارند. اگر آن گزینهها قابل قبول نباشند، یک دریچه آدم رو باید برای انتقال مورد استفاده قرار گیرد. دریچه آدم رو تغییرات در اندازه لوله، شیب دهی یا جهت دهی، و دسترسی تمیزکاری را تسهیل میکند. درپوشهای کف شور به عنوان ورودی جهت تخلیه آب باران و دسترسی به تمیز کردن کار میکنند. دریچههای آدم رو بتنی پیش ساخته و درپوشهای کف شور همراه با بازشوهایی برای اتصالات ورود و خروج استاندارد تولید میشوند. معمولا لوله زهکشی به یک سوراخ آماده که کمی بزرگتر است ئارد میشود تا لوله استاندارد را دریافت کند. هنگامی که باید یک سوراخ در بتن ایجاد شود، باید آن را کمی بزرگتر از لوله ایجاد کرد. دوغاب ریزی فضای خالی باقیمانده، اتصال را محکم میکند. مخلوطی که آب نمیروند (کوچک نمیشوند) یک گزینه است. تولیدکنندگان اتصالات دیگری برای لوله به دریچه آدم رو از HDPE به بتن دارند، مانند چکمههای لاستیکی، که به تناسب نیازهای سیستم عملکرد ضدآب و یا ضدخاک را فراهم میکنند. هنگام تهیه فنداسیون برای دریچههای آدم رو، درپوش کف شور و لولههای زهکشی که به آنها متصل میشود، باید به طور خاص مراقب بود. برای جلوگیری از امکان نشست افتراقی قابل توجه، باید فشردن خاک حمایت کننده هم برای لوله و هم ساختار مناسب باشد. اگر دریچه آدم رو باید بیش از لوله در ترانشه بنشیند، لوله باید با فشار وادار دریچه آدم رو شود- احتمالی که در طرح پیش بینی نمیشود.

لولههای کوتاهتر با اتصالات پایانی که چرخش جزئی را فراهم میکنند، برای عملکرد ساختاری مفید بوده و کارایی آب بندی لوله به ساختار را بهبود میبخشد. مراقبتهای ویژه نیز باید در رابطه با هر لوله، اتصالات و غیره که قبلا نصب شده است، و ممکن است بخشی از سیستم جدید باشد وجود داشته باشد.

بسترسازی، پشت بندی، خاکریزی اولیه و خاکریزی نهایی

یکنواختی خاک پشتیبان و تراز مناسب لوله، مستلزم این است که کف ترانشه خاکی پایدار و بدون سنگهای برجسته داشته باشد. روش خوب اغلب نیاز به حفاری بیشتر و جایگزینی مصالح فنداسیون با مخلوط خاک مناسب و قابل تسطیح برای جلوگیری از حرکت خاکه و سپس از دست دادن پشتیبانی از لوله نیاز دارد.

مصالح جایگزین موادی هستند که برای بستر، پشت بندی و خاکریزی اولیه استفاده میشوند (ر.ک به شکل 1-6).اغلب فشرده کردن خاکهای خاکریز در فنداسیون، بستر، پشت بندی و خاکریزی اولیه به لایههای 6 اینچی (150 میلیمتر) محدود میشود (پس از تراکم). بخش 30 AASHTO حداقل 8 میلیمتر لایه قبل از تراکم را الزامی کرده است.

ملات کم قدرت کنترل شده (CLSM) و خاکریز با چگالی کنترل شده (CDF) خاکریزهایی سیال هستند که – محدودیتهایی برای جلوگیری از شناور شدن لوله دارند – ممکن است برای خاکریزی و بسترسازی استفاده شوند. در مورد خاکریزی با CLSM، بخش AASHTO 30 اجازه میدهد تا عرض ترانشه به حداقل قطر خارجی به علاوه 12 اینچ (300 میلی متر) کاهش یابد. وقتی CLSM استفاده میشود، لوله را نمیتوان سوراخ کرد و تمام اتصالات باید واشر داشته باشند.

بسترسازی برای ایجاد خط لوله و شیب دهی و ارائه پشتیبانی قوی، اما نه سخت، از لوله ضروری است. مصالح دانهای فشرده شده روی فنداسیون یک ترانشه تخت، باید به طور یکنواخت توزیع و فشرده شوند تا پشتیبانی محکم، اما نه سخت، از لوله ارائه دهند. مصالح بستر ممکن است از نوع I، II یا III باشد، به استثناء اینکه بخش AASHTO 30 حداکثر اندازه ذرات را برای مواد بستر به 1.25 اینچ (32 میلی متر) محدود میکند. مصالح نوع IA (برای تعریف طبقه بندی خاک، به جدول 4-4 مراجعه کنید) نباید در جایی که جریان آب زیرزمینی پیش بینی شده باشد استفاده شود، مگر اینکه یک پوشش ژئوتکستایل برای جلوگیری از حرکت خاک استفاده شود. مواد نوع III زمانی مناسب هستند که رطوبت کنترل میشود.

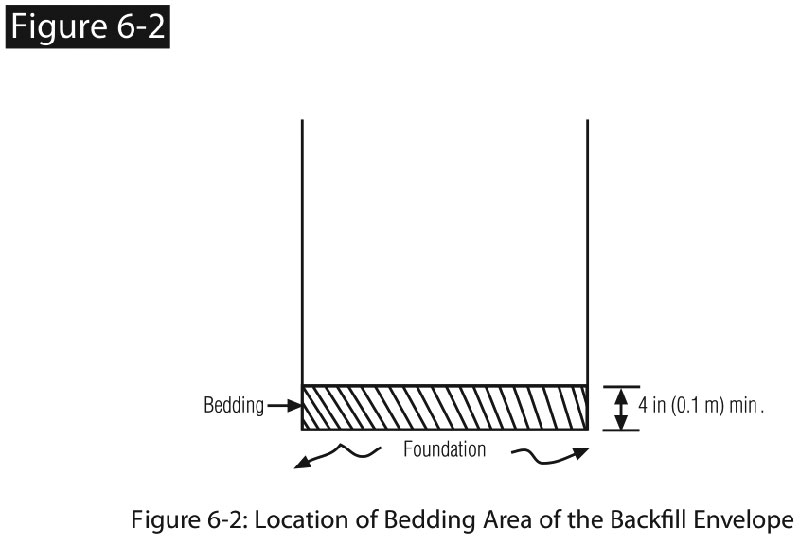

تقریبا 4 اینچ (0.1 متر) از بستر باید روی فنداسیون قرار داده و فشرده شود تا توزیع بار در امتداد آبگذر لوله یکسان شود. لوله را میتوان روی بستر گذاشت، سپس زیر پشتهها را خاکریزی کرد. اگرچه رایج نیست، یک بستر شکل دار که مطابق با خارج از لوله است نیز میتواند مورد استفاده قرار گیرد. به طور معمول، بستر برابر با یک سوم لوله O.D. باید به آرامی قرار داده شود، در حالی که باقی مانده باید به حداقل 90٪ از حداکثر تراکم در AASHTO T99 فشرده شود (ر.ک به شکل 6-2).

کل 2-6: موقعیت ناحیه بستر در پوشش خاکریز

شکل 3-6: زاویه بستر

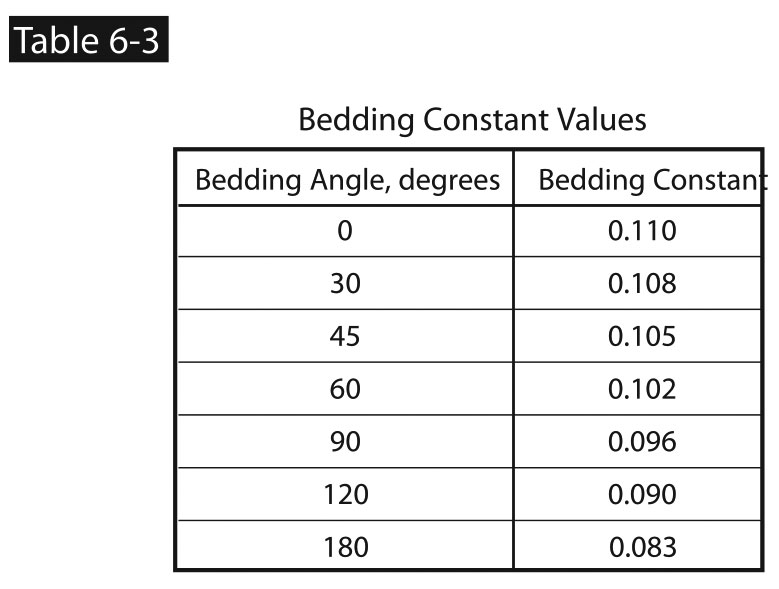

ثابت بستر، (K)، ضریبی است که پشتیبانی بستر از لوله را نشان میدهد. این ضریب تابعی از زاویه بستر است. غالبا مقدار این ضریب 0.1 فرض میشود. شکل 3-6 و جدول 3-6 جزئیات بیشتری در مورد مقادیر مناسب برای ثابتهای جایگزین بستر ارائه میدهند.

جدول 3-6: زاویه و ثابت بستر

عمق ترانشه توسط جغرافیای سایت و شیب مورد نیاز برای لوله دیکته میشود. با این حال، اگر فنداسیون مناسب برای لوله در عمق مورد نظر در دسترس نباشد، حفاری اضافی مورد نیاز خواهد بود. بیرون زدگی سنگها، خاکهای بسیار نرم مانند لجن و دیگر مواد مشابه، پشتیبانی مناسب را ارائه نمیدهند. آنها باید برداشته و با مواد مناسب دانهای جایگزین شوند. باید با یک مهندس خاک در مورد شرایط مواد نامناسب یا خاک نرم مشاوره کرد. منطقه پشت بندی شده از پوشش خاکریز، اکثر مقاومت در برابر خاک و بارهای ترافیکی را فراهم میکند. مواد خاکریز باید به صورت یکنواخت در لایهها در هر طرف لوله نصب شوند. مواد زائد بزرگتر و پر زاویه را میتوان در لایههای ضخیم تر از مواد با ذرات کوچکتر و گردتر قرار داد.

عمق ترانشه توسط جغرافیای سایت و شیب مورد نیاز برای لوله دیکته میشود. با این حال، اگر فنداسیون مناسب برای لوله در عمق مورد نظر در دسترس نباشد، حفاری اضافی مورد نیاز خواهد بود. بیرون زدگی سنگها، خاکهای بسیار نرم مانند لجن و دیگر مواد مشابه، پشتیبانی مناسب را ارائه نمیدهند. آنها باید برداشته و با مواد مناسب دانهای جایگزین شوند. باید با یک مهندس خاک در مورد شرایط مواد نامناسب یا خاک نرم مشاوره کرد. منطقه پشت بندی شده از پوشش خاکریز، اکثر مقاومت در برابر خاک و بارهای ترافیکی را فراهم میکند. مواد خاکریز باید به صورت یکنواخت در لایهها در هر طرف لوله نصب شوند. مواد زائد بزرگتر و پر زاویه را میتوان در لایههای ضخیم تر از مواد با ذرات کوچکتر و گردتر قرار داد.

خاکریز باید زیر لوله با بیل حفر شود و مراقب بود که حفرهها پر شوند. اگر تراکم مورد نیاز است، باید آن را به گونهای انجام دهیم که تراز کردن لوله به هم نخورد. ساخت خاکریز بایستی تا خط چشمه لوله ادامه یابد تا پشته تکمیل شود. مصالح پشته ممکن است از نوع I، II یا III باشد؛ آنها باید تا میزان حداقل 90 درصد استاندارد ناظر فشرده شوند. در صورت استفاده از مواد نوع IA حفرهها و نواحی پشته باید با دست پر شوند. مصالح خاکریز اولیه باید پشتیبانی مناسبی از لوله نشان داده و در برابر سنگ و کلوخ خاکریز نهایی از لوله مراقبت کنند. خاکریزی اولیه باید حداقل 6 اینچ (150 میلیمتر) در بالای تاج لوله ادامه یابد. میتوغن از مواد نوع I، II، III و IVA که دارای حالت پلاستیکی کمتری است نیز استفاده کرد. در عمل، استفاده از مواد ریزدانۀ نوع IVA ، مواد معدنی، مواد دارای حالت پلاستیکی کم و متوسط (ML و CL) توئصیه نمیشود زیرا فشرده سازی باید دقیقا روی و یا نزدیک به رطوبت مطلوب باشد تا تراکم مورد نیاز به دست بیاید و از این طریق پشتیبانی مناسبی از لوله صورت گیرد. از آنجا که این مصالح ممکن است در زیر خاکریزهای بلند، بارهای چرخشی سطحی یا تجهیزات ساخت و ساز سنگین مناسب نباشند، آنها فقط تحت هدایت مهندس مسئول استفاده میشوند. خاکهای رس و لجنهای دارای انعطاف پذیری بالا (نوع IVB و تمام مصالح نوع V) برای خاکریزی اولیه توصیه نمیشوند. مواد نوع III تنها برای ترانشه خشک مناسب هستند. جدول 4-6 طبقه بندی خاک را به طور خلاصه نشان میدهد. ر.ک به ASTM D 2321 برای جزئیات کامل. (همچنین ر.ک. به AASHTO M 145 برای جزئیات بیشتر درباره طبقهبندی خاک این آژانس).

جدول 4-6: کیفیت و نوع خاکریز

راهبردها و تجهیزات فشرده سازی

همانطور که در فصل های قبلی اشاره شد، عملکرد لوله انعطاف پذیر به طور عمده بستگی به کیفیت خاکریز فشرده شده در منطقه جایگذاری دارد. هر چه خاکریز متراکم تر باشد، احتمال اینکه بارهای گرانشی اضافی و بارهای زنده چرخهای وسایل نقلیه جذب خاک مجاور لوله شود بیشتر است. علاوه بر این، هرچه خاکریز متراکم تر باشد، تمایل لوله به بیضی شدن کمتر می شود. تراکم بر سحسب 3k,gM/mg/m3 یا در lb/ft3 اندازه گیری می شود. وقتی یک لوله انعطاف پذیر به درستی در بستر منطقه جایگذاری قرار دارد، به شکل یک ساختار کامپوزیت لوله / خاک، عملکردی پایدار و قابل پیش بینی خواهد داشت (شکل 1-6). پس از اولین اتصال و بررسی شیب و تراز لوله، مصالح پشتهبندی در زیر لوله (موقعیت ساعت 5 و 7) باید قبل از قرار دادن باقی مانده مصالح، به صورت یکنواخت قرار گرفته و فشرده شود. خاک هایی که به طور مناسب در این پشته ها فشرده شده اند می توانند از تغییر شکل لوله جلوگیری کنند. برای تمامی انواع لوله، روش های ساخت و ساز خوب نیاز به تراکم یکنواخت در اطراف لوله برای حفظ شیب و تراز دارند.

تمام مصالح جایگذاری باید تراکم یکنواخت را تضمین کنند. کوبه های مکانیکی دستی بین دیوار ترانشه و لوله ترجیح داده می شوند. در صورت لزوم، تجهیزات ارتعاشی برای سنگ خرد شده درشت دانه یک دست، نخاله و شن و ماسه نوع I و II اولویت دارند. تثبیت مصالح بدون چسبندگی توسط آبیدهی (با فشار و یا غرقاب کردن) باید فقط تحت شرایط کنترل شده و زمانی که توسط مهندس تایید شده است صورت گیرد. جک های کوبه ای و غلتک های ارتعاشی دستی که برای اغلب خاک ها و مصالح جایگذاری و خاکریزی مناسب هستند، به طور کلی برای ارائه نیروی ارتعاشی، سایش و ضربه ای مورد نیاز برای خاک های ریزدانه و منعطف استفاده می شود. ASTM D 2321برای بعضی از خاکهای غیرقابل زهکشی از نوع II، III و IVA، رطوبت 3٪ را مطلوب در نظر می گیرد. بخش 30 AASHTO طیف وسیعی از منفی 3٪ تا 2٪ را الزامی می داند. در هنگام قرار دادن و فشردن کناره های محل جایگذاری، باید مراقب باشید تا از انبساط قطر عمودی لوله بیش از توصیه سازنده جلوگیری شود. مهندسان باید حداقل تراکم جایگذاری را بر اساس ارزیابی شرایط خاص پروژه تعیین کنند. حداقل تراکم استاندارد ناظر که در اینجا آورده شده است برای همه پروژه ها قابل استفاده نیست. ASTM حداقل 85٪ استاندارد ناظر را برای نوع II و خاک های بهتر، 90٪ برای خاک نوع III و 95٪ برای خاک نوع IVA توصیه می کند. این توصیه ها بر اساس یک مدول متوسط از واکنش خاک 1000 psi (E') است. بخش 30 AASHTO حداقل 90٪ برای تمام خاک هایی که نیازهای خاکریزی ساختاری خود را برآورده می کنند توصیه می کند. در خط چشمه، مهندس یا سازنده می تواند حداقل تراکم مجاز 95٪ استاندارد تراکم ناظر را بسته به محدودیت های قابل قبول انحراف توصیه کند. فشرده سازی خاکریز نهایی باید بارگذاری، کف سازی و دیگر نیازها را علاوه بر نیازهای لوله برآورده کند. قطر خاکریز نهایی حاوی تخته سنگ یا آخال یخ زده نباید در فاصله کمتر از 24 اینچی (600 میلیمتر) لوله قرار گیرد.

هنگام قرار دادن و فشردن خاک های جایگذاری، باید مراقب باشید که از روش هایی استفاده کنید که باعث ایجاد مزاحمت یا آسیب به لوله نشوند. ASTM D 2321 فشردگی توسط چکش آبی را مجاز نمی داند مگر اینکه نخست توسط مهندس مسئول تأیید شود و مگر اینکه ساختار لوله / خاک تا حداقل 48 میلیمتر (1200 میلیمتر) از خاکریز فشرده محافظت شود. همیشه باید از تماس مستقیم بین تجهیزات فشرده سازی و لوله اجتناب شود. قبل از استفاده از تجهیزات سنگین ساخت و ساز و فشرده سازی به طور مستقیم در بالای لوله باید با خاکریز مناسب و کافی از آسیب جلوگیری کرد. طبق ASTM D 2321 خاکریز اولیه نباید کمتر از 6 اینچ (150 میلیمتر) بالای تاج لوله باشد. آمستر هوارد در این مورد اظهار نظر می کند و توصیه های زیر را ارائه می دهد:

بعضی از مشخصات و استانداردها برای لوله های انعطاف پذیر، نیاز به فشرده سازی جایگذاری تا نقطه 6 تا 12 اینچ (150 تا 300 میلی متر) بالای لوله را الزامی می دانند. در هر روش فشرده سازی، به جز اشباع با آب و ارتعاش، این به این معنی است که تجهیزات تراکم بسیار نزدیک به قسمت بالای لوله عمل می کنند. هنگامی که فشردگی خاک در اطراف لوله، لوله تحت تاثیر مولفه افقی نیروی ضربه ای است که به خاک ضربه می زند، که بسیار کمتر از نیروی عمودی است. با این حال، با وجود تجهیزات فشرده سازی روی لوله، نیروی ضربه عمودی به لوله هدایت می شود و می تواند موجب آسیب ضربه ای شود که ممکن است به راحتی آشکار نباشد. علاوه بر این، لوله خم می شود زیرا اثر از طریق خاک منتقل می شود و بستری محکم برای فشرده شدن خاک در برابر آن فراهم نمی کند. در نتیجه، دستیابی به درجه بالای تراکم (بیش از 85٪ استاندارد ناظر) دشوار است. هنگامی که یک استاندارد یا مشخص، 90 تا 95 درصد استاندارد ناظر را در این محدوده و روی لوله الزامی می داند، دستیابی به این میزان فشرده سازی برای اکثر انواع لوله های انعطاف پذیر بسیار بعید است.

هنگامی که خاکریز فشرده می شود برای کاهش آسیب ضربه (مانند زیر جاده ها، نوارهای فرودگاهی و غیره)، حداقل باید 12 اینچ (300 میلیمتر) پوشش روی لوله قبل از استفاده از تجهیزات یا غلتکهای دستی، و حداقل 3 فوت (1 متر) از پوشش قبل از استفاده از تجهیزات موتوری باشد. زمانی که فشرده سازی خاکهای بدون چسبندگی و بدون قابلیت رهکشی از طریق اشباع رطوبت و ارتعاش صورت می گیرد این نظرات در مورد فشرده سازی مستقیم بالای سطح فوقانی لوله کارایی ندارند. به همین ترتیب، پر کردن ترانشه با یک ماده مانند پرکننده سیال، هیچ یک از مشکلات (بالا) را ایجاد نمی کند. تجهیزات ساخت و ساز و وسایل نقلیه سنگین دیگر تنها در صورت وجود پوشش کافی، نمی توانند به ساختار لوله / خاک آسیب برساند. قبل از ورود ترافیک، مهندس مسئول باید حداقل عمق فشرده سازی بالای لوله را تعیین کند. برای مواد جایگذاری که طبق تراکمهای ASTM D 2321 که قبلا ذکر شد فشرده شده اند، توصیه می شود از لوله ای با قطر بزرگتر از 24 اینچ (600 میلیمتر) برای مواد نوع IA و IB و لوله با قطر 36 اینچ ( 900 میلیمتر) برای مواد نوع II، III و IVA استفاده شود. زمانی که مصالح درشت دانه و تو خالی در مجاروت مواد ریزتر، که غالبا در دیوار ترانشه است قرار می گیرد جریان آب زمینی و جریان زهکشی در طول و بعد از ساخت و ساز ممکن است باعث جابجایی خاکه ها شود. نتیجه این امر، می تواند تخریب ساختار ترکیبی لوله / خاک با انحراف های غیر قابل قبول باشد. در بعضی موارد، فیلترهای سنگی یا پارچه فیلتر ژئوتکستایل در امتداد مرز خاکه می تواند برای به حداقل رساندن جابجایی خاک استفاده شوند. برای کاربردهای خاص و پارامترهای مربوط به خاک، تولید کنندگان ژئوتکستایل می توانند در مورد محصولات مناسب راهنمایی کنند.

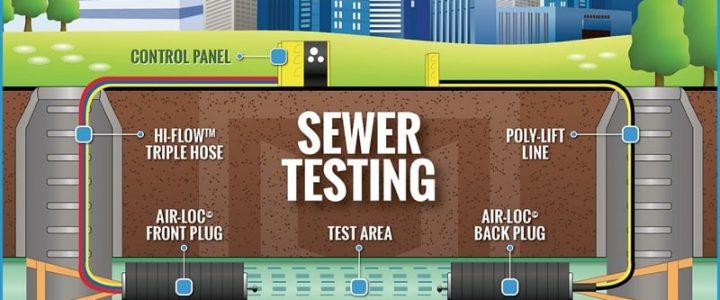

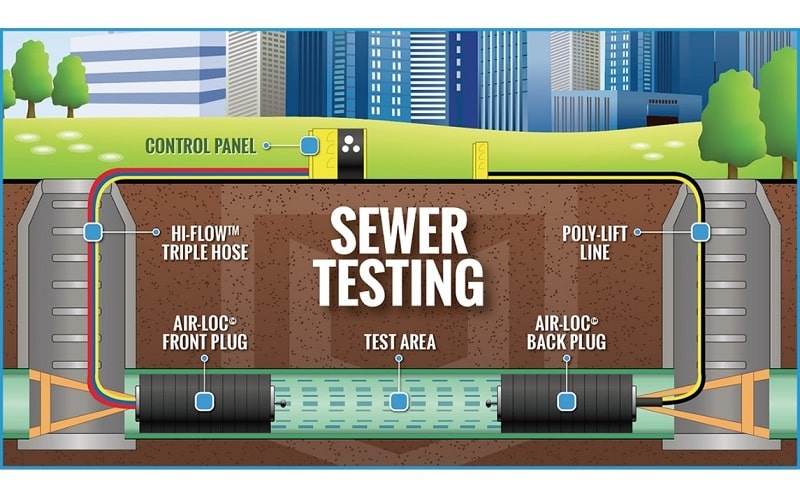

بازرسی سیستم و تست میدانی

نصب لوله، مانند هر سیستم مهندسی دیگر، می تواند از بازرسی های مکرر بهره مند شود تا اطمینان حاصل شود که لوله مطابق با مشخصات نصب شده است. بازرسی های موقت در طول ساخت و ساز مورد نیاز است تا از مطابقت با مشخصات اطمینان حاصل شود. بازرسی های عملکردی پس از اتمام کار نیز لازم است. دستیابی به درجه مشخصی از تراکم برای عملکرد رضایت بخش لوله ضروری است. آزمون استاندارد ASTM، مصالح، فرایندها و شیوه ها برای تست های میدانی تعیین تراکم در محل را با روش های زیر تعریف می کند: مخروط شن و ماسه، هسته ای، جایگزینی شن و ماسه، جایگزینی آب، بالون لاستیکی، سیلندر و بوش. در طول ساخت و ساز، یک بازرس با تجربه می تواند با بررسی چشمی، انحراف از تراز مناسب، شیب، انحراف مجاز و تغییرات شکلی غیر منتظره، و همچنین اتصالات ، شیرها و اتصالات معیوب دیگر را تشخیص دهد. می توان از دوربین مدار بسته (CCTV) برای بررسی لوله های کم قطر، لوله های بهداشتی فاضلاب و لوله هایی که ممکن است خطرات ایمنی داشته باشند استفاده کرد. این روش در بازار فاضلاب بهداشتی بسیار رایج است. مشکلات باید به محض اینکه کشف شدند، حل شوند. دوربین های تلویزیونی باید قادر به اسکن کامل اتصالات باشند. مهندس ممکن است تست های دیگر از عملکرد انحراف لوله را الزامی کند. برای لوله های بزرگ که ورود پرسنل در آنها میسر است، تغییرات قطر ممکن است با اندازه گیری مستقیم تعیین شود. برای لوله های کوچکتر قطر، یک سنبه را می توان از یک سوراخ آدم رو به سوراخی دیگر کشید. تا زمانی که انحراف از ابعاد سنبه تجاوز نکند، سنبه از لوله عبور می کند. به همین دلیل، گاهی اوقات سنبه ها را به عنوان آچار تنظیم می نامند. اطلاعات به دست آمده از آزمایشات سنبهای ممکن است به راحتی اشتباه تفسیر شوند، بنابراین هنگام تفسیر یافته ها باید احتیاط زیادی به خرج داد. سنبه ها ممکن است به دلایل مختلفی که به انحراف مربوط نمی شود قادر به عبور از لوله نباشند، مانند انسداد ناشی از آخال، برجستگی داخلی اتصالات، تراز نبودن مفصلی، و تغییر شیب. سوراخ های آدم رو باید به اندازه کافی بزرگ باشند تا یک سنبۀ مونتاژ شده در آنها قابل استفاده باشد. برای استفاده از سنبه ها برای آزمایش لوله های بزرگتر از 24 اینچ (600 میلی متر) بسیار سخت است. بازرسی های چشمی یا دوربین مدار بسته برای لوله های بزرگتر از 24 اینچ (600 میلیمتر) بهتر است.

در صورتی که برخی نواحی (مجزا)، انحراف بیشتری نسبت به حد مشخص داشته باشند، باید مجددا لوله با تجهیزات خاص و بدون حفاری گرد شود. نواحی طولانی لوله که دارای انحراف بیشتر از حد مجاز هستند، احتمالا از نقص عملیات فشرده سازی رنج می برند. مصالح اطراف لوله را می توان حفر و با مصالح مناسب جایگزین کرد. لوله ای که تا نقطه انحنای معکوس انحراف نداشته باشد می تواند دوباره گرد و استفاده شود. برای اطمینان از اتصالات ضد آب در فاضلاب های بهداشتی و برخی از فاضلاب های سطحی در مناطق حساس محیط زیست، می توان بعد از نصب، اتصالات را تحت آزمون فشار قرار داد. می توان از هوا و یا آب استفاده کرد، هر چند استفاده از هوا به خاطر ملاحظات ایمنی رایج تر است. الزامات آزمون ممکن است از منطقه ای به منطقه دیگر متفاوت باشد، اما به طور معمول، فشار لوله باید حداقل 3.5 psi (24.1 kPa) باشد و برای مدت زمانی خاص مبتنی بر طول و قطر لوله حفظ شود. افت کوچک فشار معمولا مجاز است. ر.ک. ASTM F 1417 و CAN / CSA B182.11 برای اطلاعات بیشتر.

خلاصهای از ملاحظات نصب خط لوله کاروگیت

عملکرد موفق خط لولههای دفن شده با هر نوع جنسی، به علاقه، مراقبت و توجه پیمانکار بستگی دارد. پیمانکاران نصب باید ساختار کامپوزیت لوله / خاک را به خوبی درک کنند. این کار پیمانکار را قادر می سازد تا مشکلی که را پیش بینی کند که ممکن است از اعمال ساخت و ساز ضعیف ناشی شود، و در غیر این صورت قابل شناسایی نباشد. موارد کلیدی ذیل باید مورد توجه قرار گرفته شود:

حفاری مناسب و آماده سازی ترانشه مانع کرنش و تنش های طولی و عرضی و غیر منتظره در لوله می شود. لوله های دفن شده به یکنواختی نوع و تراکم مواد دیواره ها و کف ترانشه حساس هستند. فرورفتگی های غیر منتظره یا وجود سنگ ها، تخته سنگها یا خاک های کم تراکم در حفاری باید گزارش شود. برای جلوگیری از نشست های افتراقی که لوله در برابر آنها مقاومت می کند، مقاطع کوتاه تر لوله باید گذرگاه هایی را که در آن خاکهای مختلف فنداسیونی به هم برخورد می کنند به هم وصل کنند. آب راکد یا جاری در ترانشه، پنجه دیوار جانبی را نرم می کند و احتمال ایجاد دیواره های جانبی و دامنه های ناپایدار را افزایش می دهد. کنترل آبهای زیرزمینی تا زمانیکه خاکریزی ترانشه تکمیل می شود برای جلوگیری از شناور شدن لوله در اولویت است. برای حفظ یکپارچگی خاک موضعی در مجاورت ترانشه، آب پمپاژ شده باید به طور معقول و بدون خاکه باشد. آبهای سطحی باید از ترانشه دور شوند. انتظار میرود جریان آب در قسمت بیرونی لوله، موجب فرسایش خاکریز فشرده شده و / یا حمایت جانبی ترانشه شود. در صورت شسته شدن ترانشه توسط آبهای زیرزمینی به هر شکل، سدهای (یا شاخههای) نامتخلخل در مقاطع متناوب ترانشه با مصالح فشرده شدۀ بدون چسبندگی نصب شود تا از جریان یافتن آب جلوگیری شود.

فشرده سازی یکنواخت مواد جایگذاری در طول لوله، واکنش را در زیر لوله توزیع می کند و انحراف بیش از حد در سطح مقطع لوله را مهار می کند. برای اطمینان از تراکم مناسب خاکریز نهایی، بست ها ، سپر ها و جعبه های ترانشه باید قبل از اتمام تراکم برداشته شوند. پشتیبانی یکنواخت برای لوله ضروری است. پشتیبانی متناوب نباید برای ایجاد شیب استفاده شود. در صورت وجود اتصالات برآمده (زنگوله و توپی، بستهای جفتی مدور) باید اقدام به پاکسازی کرد تا از احتمال بارگذاری نقطهای سنگین و بیش از حد روی این مفاصل جلوگیری شود. بررسی به شما کمک می کند تا مطمئن شوید که لوله مطابق با نیازهای پروژه نصب شده است. یکپارچگی نصب معمولا می تواند با بازرسی بصری یا دوربین مدار بسته در محل های غیر قابل اطمینان تأیید شود. آزمایش های انحراف با استفاده از سنبه یک روش جایگزین است. سیستم های ضد آب بدون فشار، ممکن است پس از نصب نیاز به آزمایش فشار با توجه به روش های شناخته شده داشته باشند تا عملکرد آنها تایید شود.

منابع و کتابشناسی :

• AASHTO Section 30 – Thermoplastic Pipe.

• AASHTO M 145 – Classification of Soils and Soil-Aggregate Mixtures for Highway Construction Purposes.

• ASTM D 1556 – Density of Soil In Place by the Sand Cone Method. ASTM D 2167 – Density of Soil In Place by the Rubber Balloon Method.

• ASTM D 2321 – Standard Practice for Underground Installation of Thermoplastic Pipe for Sewers and Other Gravity-Flow Applications.

• ASTM D 2922 – Density of Soil and Soil-Aggregate In Place by Nuclear Methods (Shallow Depth).

• ASTM D 2937 – Density of Soil In Place by the Drive – Cylinder Method. ASTM D 4564 – Density of Soil in Place by the Sleeve Method.

• ASTM D 4914 – Density of Soil and Rock In Place by the Sand Replacement Method in a Test Pit.

• ASTM D 5030 – Density of Soil and Rock In Place by the Water Replacement Method in a Test Pit.

• ASTM F 1417 – Standard Test Method for Installation Acceptance of Plastic Gravity Sewer Lines Using Low-Pressure Air.

• CAN/CSA B182.11 – Recommended Practice for the Installation of Thermoplastic Drain, Storm and Sewer Pipe and Fittings.

• Howard, Amster, Pipeline Installation Relativity Publishing, Lakewood, Colorado, 1996.

09119369045

09119369045  مهدی افرا

مهدی افرا