وبلاگ مهندسی مکانیک(تاسیسات حرارتی و برودتی)

تاسیسات حرارتی و برودتی و تهویه مطبوع

وبلاگ مهندسی مکانیک(تاسیسات حرارتی و برودتی)

تاسیسات حرارتی و برودتی و تهویه مطبوعپاورپوینت کنترل تبرید (refrigeration controllers)

پاور پوینتی درمورد کنترل تبرید (فصل 8) (refrigeration controllers)

از کتاب :سیستم های کنترل تاسیسات حرارتی و برودتی

تالیف : مهندسان کریمی و اعرابیان

تنظیم : دانشجویان مهندسی تاسیسات دانشگاه آزاد اسلامی نجف آباد

جهت دریافت به ادامه مطلب مراجعه کنید

| لینک دانلود : لینک مستقیم | |

| حجم فایل : 18.85 mb |

| پسورد فایل در صورت نیاز : www.eniran.ir |

| منبع : مهندسین تاسیسات ایران |

|

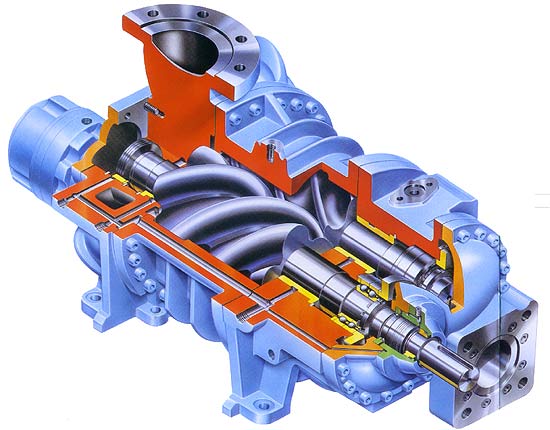

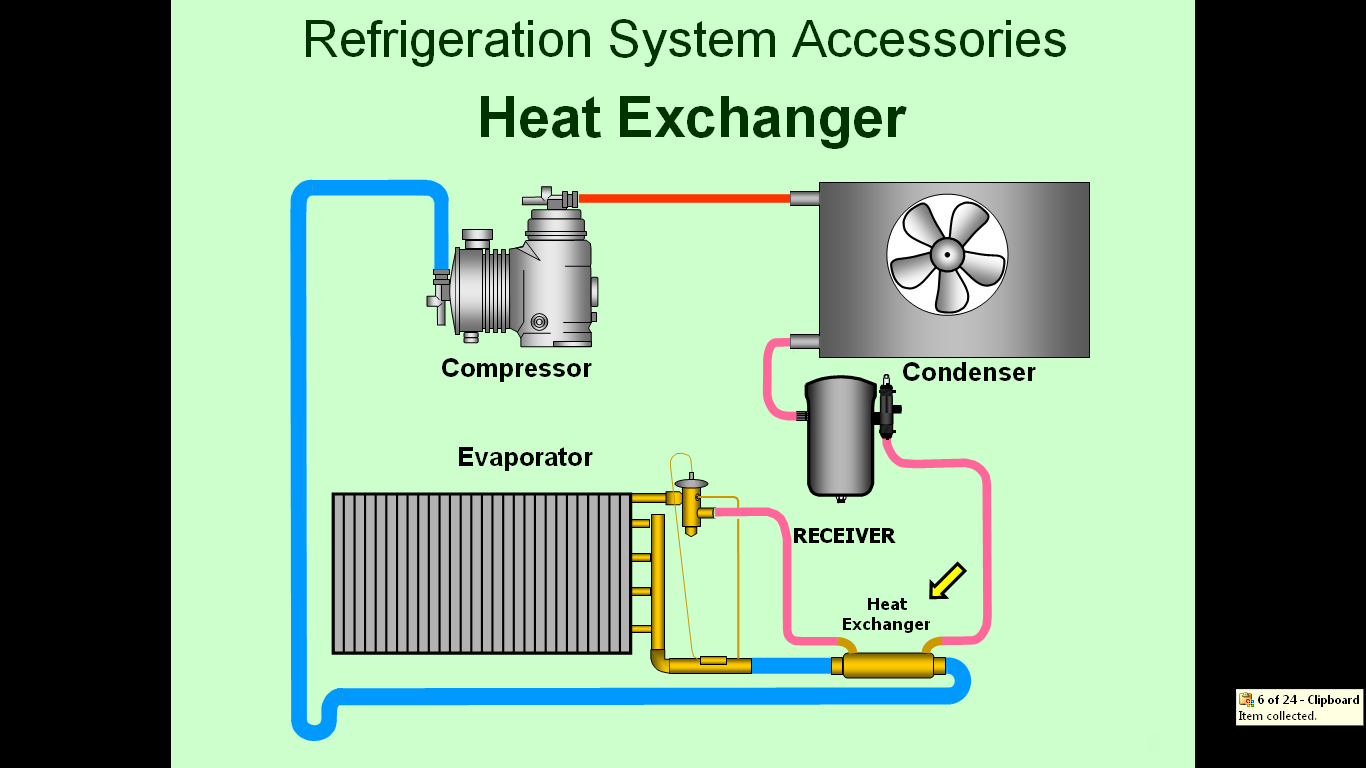

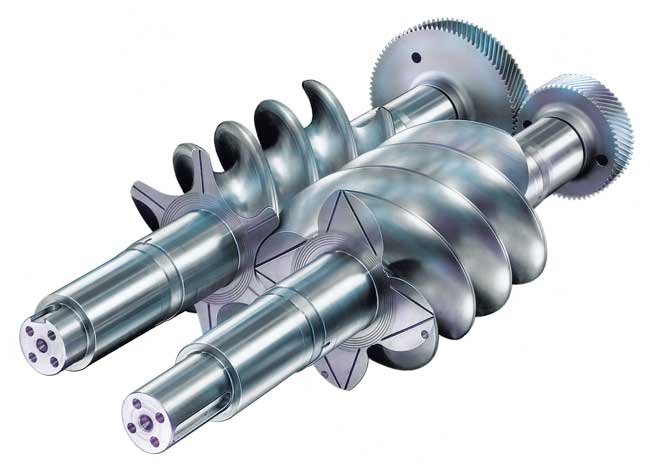

انیمیشن آموزشی نحوه کار کمپرسورهای پیچی

در این مطلب دو فیلم از کمپرسور های پیچی برای شما عزیزان قرار داه ایم امیدوارم از دیدن آنها نهایت استفاده را ببرید. ( منبع عکس ها www.parsvacuum.com )

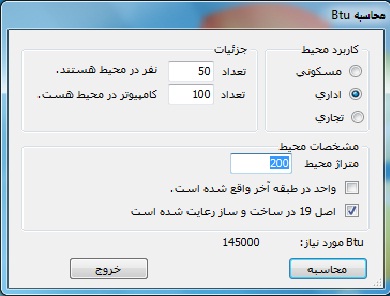

محسابه گر آنلاین و خودکار اسپلیت (کولر گازی)

آیا تا به حال خواستید برای فضای مسکونی یا اداری خود از سیستم های نهویه مطبوعی مانند کولر گازی یا اسپیلت استفاده کنید اما علاوه بر انتخاب مدل با محاسبه ظرفیت سرمایی مشکل بر خورد کرده اید.

پس پیشنهاد میکنم به لینک زیر مراجعه کنید و از نرم افزار انلاینی که قرار داده شده استفاده کنید تا ظرفیت سرمایی آن را مشخص کند.

محسابه گر آنلاین و خودکار اسپلیت (کولر گازی)

نرم افزارجهت تعیین سایز لوله های سیستم های تبرید

یک نرم افزار جامع و کامل تهیه شده در شرکت ساراول جهت تعیین سایز لوله های مورد استفاده در سیستم های تبرید. امکانات نرم افزار * انتخاب نوع مبرد * انتخاب شیر و متعلقات * محاسبه رایزر دوبل * تبدیل گر واحد * ذخیره اطلاعات برای استفاده مجدد * چاپ خروجی های نرم افزار * راهنمای لوله کشی سیستم های تبرید

دانلود رایگان نقشه های تاسیسات مکانیکی سیستم گرمایش از کف مجتمع

نقشه های تاسیسات مکانیکی ساختمان ها مسکونی و تجاری نقش اساسی و بسیار مهمی را در ساختمان اجرا می کند. چنانچه پیش بینی ها ی لازم در این مجموعه نقشه های به عمل نیاید موجب تحمیل هزینه های بیشتر و گاها موجب ناهماهنگی در اجرا دیگر عملیاتهای ساختمانی می گردد. در این پست نقشه های اجرایی تاسیسات گرمایش از کف یک ساختمان مسکونی تقدیم شما کاربر گرامی می گردد. لازم به ذکر است که نقشه های ارائه شده در این پست شامل نمونه نقشه های اجرایی سیستم گرمایش کفیبوده که با کلیه جزییات از قبیل دبی اب جریانی فواصل لوله های گرمایشی ، تعداد لوپ های مورد نیاز با توجه به مساحت ساختمان مورد نظر و دیگر پارامترهای مورد نیاز جهت اجرای سیستم گرمایش از کف تقدیم شما مهندسین و دانشجویان مهندسی تاسیسات می گردد. نمونه نقشه های موجود علاوه بر ایجاد ذهنیت جهت طراحی بهتر به یادگیری قوانین و الزامات مهندسی تاسیسات جهت ترسیم نقشه های تاسیساتی کمک شایانی خواهد کرد.

توجه داشته باشبد که فایلها توسط نرم افزار اتوکد ترسیم شده و با فرمت dwg ذخیره شده اند . این نقشه ها کاملا اجرایی بوده و قبلا مورد تایید سازمان نظام مهندسی ساختمان نیز قرار گرفته است.

جهت دانلود رایگان نقشه های تاسیسات گرمایش کفی بر روی لینک زیر کلیک کنید...

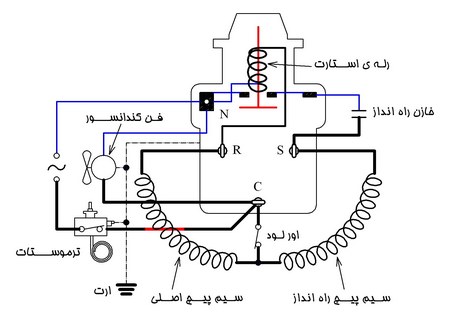

شرح مدار الکتریکی کمپرسور CSRI

شرح مدار الکتریکی کمپرسور بسته تک فاز دانفوس با کارکرد القایی وگشتاور شروع به کار بالا بوسیله راه انداز خازنی و رله جریانی HST – CSIR – SC: High Starting Torque – Capacitor Start Induction Run در این کمپرسور نیز برای ایجاد میدان دوار از یک سیم پیچ کمکی (راه انداز) که با سیم پیچ اصلی موازی بسته شده استفاده می شود. جریان عبوری از این دو سیم پیچ به کمک هم میدان دواری ایجاد می کند که مانند موتورهای سه فاز گشتاور لازم را جهت گردش روتور ایجاد می کند. برای تقویت گشتاور راه اندازی یک خازن الکترولیتی نیز با سیم پیچ راه انداز به صورت سری در مدار قرار داده شده است. بعد از اینکه موتور دور گرفت، گشتاور مورد نیاز برای چرخش آن کم شده و دیگر نیازی به گشتاور سیم پیچ راه انداز و خازن آن نیست. یعنی می توان آنها را از مدار خارج کرد. برای این کار روش های متفاوتی وجود دارد. اما روشی که در این مدل بکار رفته، استفاده از رله ی جریانی استارت است که به صورت سری با سیم پیچ راه انداز و خازن راه انداز بسته می شود. رله ی جریانی استارت یک کلید مغناطیسی نرمال باز است، شامل سیم پیچ کوچکی با یک هسته آهنی که چون با سیم پیچ راه انداز به صورت سری قرار می گیرد دارای تعداد دور کم است تا افت ولتاژ ایجاد نگردد. در صورت وصل شدن ترموستات فاز از آن عبور کرده و به اور لود و فن کندانسور می رسد. اگر مقدار جریان بیش از حد مجاز باشد، اور لود مدار را قطع می کند. بعد از عبور فاز از اور لود، به پایه ی مشترک دو سیم پیچ رسیده و با عبور جریان بالای اولیه از رله ی استارت، میدان مغناطیسی قوی درون آن ایجاد شده که هسته ی آهنی را بالا می کشد و کلید رله بسته شده و کمپرسور تحت تاثیر میدان های مغناطیسی سیم پیچ اصلی و راه انداز شروع به کار می کند. زمانیکه کمپرسور به جریان نامی رسید، شدت میدان مغناطیسی سیم پیچ رله ضعیف شده و هسته بر اثر وزن خود به طرف پایین می آید و کلید رله قطع شده و سیم پیچ راه انداز و خازن از مدار خارج می شوند و موتور تنها با سیم پیچ اصلی به کار خود ادامه می دهد. ترموستات بر اثر سرد شدن و کاهش دما، مدار را قطع کرده و موتور کمپرسور خاموش می گردد.

دانلود کتاب

کتاب "تأسیسات تبرید صنعتی، طراحی با هدف بهره وری انرژی" شامل 5 بخش:

بخش اول : کارایی سیستم های تبرید

بخش دوم: فرصت های افزایش بازدهی به هنگام طراحی فرآیند

بخش سوم: فرصت های افزایش بازدهی به هنگام طراحی سیستم

بخش چهارم: طراحی اجزاء

بخش پنجم: طراحی با هدف ایجاد سهولت در عملیات تعمیر و نگهداری

و پیوست ها

ناشر: وزارت نیرو

تعداد صفحات : 130 صفحه

حجم: کمتر از 1 مگ

محاسبه و انتخاب برج خنک کن

برج خنک کن :

تخمین مقدار هوای برج خنک کن :

دبی هوای برج به ازای هر GPM تقریباً 90 تا 100 CFM در نظر گرفته می شود.

مقدار آب جبرانی برج خنک کن :

0.2 الی 0.3 لیتر در دقیقه

تخلیه برج خنک کن :

0.4 الی 0.6 لیتر در دقیقه

توان الکتریکی برج خنک کن :

0.035 الی 0.040 کیلووات به ازای هر تن تبرید

ظرفیت برج خنک کن :

الف) برای چیلر تراکمی : 3GPM به ازای هر تن تبرید.(این مقدار برابر دبی آب کندانسور است).

ب) برای چیلر جذبی : 3.5 GPM به ازای هر تن تبرید.(این مقدار برابر دبی آب کندانسور است).

دبی هوا : 300 CFM به ازای هر تن تبرید.

توان فن در حالت مکشی : 0.014 KW به ازای هر تن تبرید.

توان فن در حالت دهشی : 0.03 KW به ازای هر تن تبرید.

فضای مورد نیاز برج خنک کن :

الف) برج هایی با ارتفاع 2.5 متر به ازای هر تن تبرید نیازمند سطحی به اندازه0.1 متر مربع به ازای هر 50 متر مربع زیر بنای مفید ساختمان هستند.

ب) برج هایی با ارتفاع بلندتر از 2.5 متر به ازای هر تن تبرید نیازمند سطحی به اندازه 0.12 متر مربع به ازای هر 50 متر مربع زیر بنای مفید ساختمان هستند.

نکته : برج های خنک کن حتماً باید در فضای باز و در معرض جریان مستقیم هوا نصب شوند.

تجزیه و تحلیل سیستم تبرید واحد آمونیاک به منظور کاهش مصرف انرژی

برای افزایش راندمان مصرف انرژی و کاهش اتلاف حرارتی در صنایع مختلف، چندین روش وجود دارد که یکی از بهترین آنها فناوری پینچ میباشد. در این مقاله ابتدا شبکه تبادلگرهای حرارتی سیستم تبرید واحد آمونیاک مجتمع پتروشیمی رازی به منظور کاهش مصرف انرژی با استفاده از فناوری پینچ مورد تحلیل قرار گرفت. با استفاده از نتایج به دست آمده، مشخص گردید که فناوری پینج توانایی هدفگذاری کار محوری را نداشته و پیشنهاد گردید، برای بهینه سازی واحدهایی که دارای سیستم تبرید و توان هستند از روش تحلیل ترکیبی پینچ و اکسرژی (CPEA) استفاده گردد. در قسمت تحلیل سیستم با استفاده از روش ترکیبی پینچ و اکسرژی، نتیجه گردید که در سیستم تبرید واحد آمونیاک از جریانهای سرد فرآیندی (آمونیاک سرد تولیدی) برای خنک کردن جریانهای گرم واحد استفاده میگردد، به همین دلیل امکان اصلاح سیکل تبرید بدون تغییر در فرآیند مرکزی امکانپذیر نیست. سپس پیشنهادهایی برای بهبود سیستم تبرید ارائه گردیده است که از جمله میتوان به استفاده ازاکونومایزر، پیش خنک کننده و سیکل چند مرحله ای در واحد و همچنین حذف جریان ۱۱۱-FFD3 را نام برد. بعد از تجزیه و تحلیل واحد مشخص گردید که تبادلگر۱۲۸-E به عنوان پیش خنک کننده و فلشهای ۱۱۰-F و ۱۱۱-F و ۱۱۲-F به عنوان اکونومایزر در سیستم تبرید واحد آمونیاک عمل نموده و همچنین مایع سردساز آمونیاک در سه سطح دمایی ۳۳- ،۷- و ۵/۱۳درجه سانتیگراد (سیکل تبرید سه مرحلهای) در واحد استفاده میگردد که این عوامل همگی کاهش کار محوری مصرفی در کمپرسور را سبب میگردند. همچنین حذف جریان ۱۱۱-FFD3 منجر به کاهشی به میزان ۲٪ دراتلاف اکسرژی شبکه تبادلگرهای حرارتی سیستم گردید. ۱- مقدمه آغاز بحران انرژی و افزایش شدید قیمت نفت در بازارهای جهانی در اوایل دهه ۱۹۷۰ میلادی باعث گردید تا کشورهای صنعتی غرب که به طور عمده وارد کننده نفت خام و سایر فرآوردههای نفتی و گاز طبیعی بودند، تحقیقات گستردهای را به منظور دسترسی به فناوری جدیدی که بتواند مصرف انرژی را در یک فرآیند شیمیایی به حداقل برساند، تا از این طریق باعث کاهش هزینههای جاری تولید و نیز کاهش وابستگی به کشورهای صادر کننده نفت گردد، آغاز کردند که منجر به معرفی فناوری پینچ به عنوان ابزاری جهت طراحی بهینه شبکه تبادلگرهای حرارتی گردید. فناوری پینچ امروزه کاربرد وسیعی پیدا نموده اما آنچه به عنوان محدودیت در این فناوری مطرح میشود، این است که تحلیل پینچ تنها به تحلیل حرارتی سیستمها پرداخته و قادر به بررسی توان یا کار محوری نمیباشد. به بیانی دیگر این فناوری برای مسائل آستانه[۱] و همچنین سیستمهایی مانند سیکلهای سرماساز و توربینهای بخار که علاوه بر انرژی حرارتی با توان یا کار محوری نیز سروکار دارند، به تنهایی کاربرد نداشته و تحلیل اکسرژی به عنوان ابزاری دیگر جهت بررسی توان یا کار محوری به کار گرفته میشود. به این صورت که با ترکیب مناسب از تحلیل پینچ و تحلیل اکسرژی میتوان به راه حلی عملی و مفید جهت بررسی همزمان انرژی حرارتی و کار محوری اینگونه سیستمها دست یافت. این تکنیک تحت عنوان تحلیل ترکیبی پینچ و اکسرژی[۲] و به اختصار CPEA نامیده میشود. از طرفی آمونیاک یکی از محصولات شیمیایی تولیدی مهم در جهان است. به خصوص با رشد فزاینده جمعیت ونیاز به تولید مواد غذایی بیشتر، اهمیت آن هر روز بیشتر نیز میگردد. میزان مصرف انرژی در تولید آمونیاک زیاد بوده به طوری که برای تولید یک تن از آن به میزان ۵۰-۳۵ گیگا ژول انرژی مورد نیاز است که این مقدار به ماده اولیه و نوع فرآیند بستگی خواهد داشت [۱]. در این مقاله سیستم تبرید واحد آمونیاک مجتمع پتروشیمیرازی با استفاده از فناوری پینچ و روش تحلیل ترکیبی پینچ و اکسرژی به منظور کاهش مصرف انرژی مورد تجزیه و تحلیل قرار گرفته است. ۲- تحلیل پینچ در اواخر دهه هفتاد میلادی Linnhoffو Vredeveld روش ترمودینامیکی را برای کاهش مصرف انرژی در شبکه تبادلگرهای حرارتی مورد بررسی قرار دادند و مفاهیمی همانند منحنی ترکیبی[۳] را به عنوان ابزاری مهم در بازیافت انرژی حرارتی معرفی نمودند]۲[. با گذشت زمان فناوری پینچ توسعه چشمگیری پیدا نمود، به طوری که علاوه بر شبکه تبادلگرهای حرارتی برای بهینه سازی مصرف انرژی در برجهای تقطیر، کورهها، تبخیر کنندهها، توربینها، راکتورها نیز به کار برده میشود. البته این فناوری با مشکلاتی رو به رو گردید که میتوان به محدودیت افت فشار در اصلاح سیستمهای موجود، پیچیدگی واحد، هزینه لوله کشی، مشکلات ایمنی و غیره اشاره نمود. در ابتدای دهه نود میلادی با ارائه راهکاری مناسب مشکل محدودیت افت فشار برطرف گردید و در اواسط دهه نود با کاربرد تئوری تجزیه سازی منطقهای مسائلی که این فناوری را غیر قابل اجرا و غیر اقتصادی نشان میدادند برطرف گردید]۳[. ابزارهای تحلیل پینج منحنی ترکیبی و منحنی ترکیبی جامع[۴] میباشد که در شکل ۱ چگونگی رسم منحنی ترکیبی و منحنی ترکیبی جامع نشان داده شده است. همان طور که در مقدمه بیان گردید نقطه ضعف فناوری پینچ این است که برای مسائل آستانه و سیستمهایی که علاوه بر انرژی حرارتی با کار محوری یا توان نیز سروکار دارند مانند سیستمهای سرماساز، توربینهای بخار و گاز مناسب نیست. در این سیستمها بررسی بار حرارتی به تنهایی کافی نمیباشند به این دلیل تحلیل اکسرژی به عنوان ابزاری جهت تقویت فناوری پینچ به منظورتحلیل همزمان انرژی حرارتی و کار محوری معرفی میگردد. ۳- تحلیل اکسرژی اکسرژی عبارتست از بیشینه کار محوری که میتوان از یک مقدار انرژی در شرایط ایده آل و از مجموعه ای از سیستمها و تجهیزات ایده ال دریافت نمود. به عبارت دیگر، اکسرژی کار محوری به دست آمده از یک جریان است، اگر آن جریان در یک فرآیند برگشت پذیر به تعادل ترمودینامیکی و اجزای یکسان با محیط رسانده شود. منظور از تحلیل اکسرژی، مشخص نمودن تلفات اکسرژی در یک فرآیند است، که ناشی از برگشت ناپذیر بودن آن فرایند میباشد و این شناسایی میتواند به تصمیم گیری در بهبود فناوری فرآیند، جهت کاهش مصرف انرژی یا کاهش میزان مواد زائد تخلیه شده به محیط منجر گردد، در حالی که یک فرآیند اگر فقط تحلیل انرژی گردد، چنین شناختی را به طراح نمیدهد ]۴[. شکل ۱- ابزارهای تحلیل پینچ شکل۲- منحنیهای ECC وEGCC اگر فرض نماییم یک جریان با آنتالپی H1و آنتروپی S1وارد ماشین برگشت پذیر شده و پس از تغییراتی که در شرایط آن بوجود میآید با آنتالپی H2 و آنتروپی S2خارج گردد. با صرفنظر نمودن از سرعتهای ورودی و خروجی جریان و همچنین تغییر ارتفاع آن با نوشتن موازنه انرژی و آنتروپی در اطراف ماشین تغییر اکسرژی جریان از رابطه زیر محاسبه میگردد: ∆EX = EX1 – EX2 = (H2 – H1) – T0 (S2 – S1) = ∆H- T0∆ S (۱) ۴- تحلیل ترکیبی پینچ و اکسرژی با وجود این که تحلیل اکسرژی به خوبی قادر است منابع اتلاف را در یک سیکل ترمودینامیکی شناسایی نماید، مقادیر دقیق آنها را مشخص نموده و فرآیندهای نامطلوب را از نظر ترمودینامیکی مشخص کند و همچنین توانایی فراوانی در تعیین جهت دهی به طراح، برای شناسایی نقاط ضعف سیستم مورد مطالعه دارد اما هیچ گونه راه حل عملی برای کاهش اتلاف ارائه نمیدهد. از طرفی فناوری پینچ در هنگام برخورد با مسئله شبکه تبادلگرهای حرارتی با هدفگذاری انرژی حرارتی، بهترین طراحی را با استفاده از مفاهیم پایه ترمودینامیک و انتقال حرارت پیشنهاد میدهد بدون این که وارد مسائل پیچیده مربوط به طراحی گردد. اما این روش در هنگام برخورد با سیستمهایی که توان تولید یا مصرف مینمایند به دلیل این که فقط هدفگذاری حرارتی را در نظر میگیرد از توانایی لازم برخوردار نیست. بنابراین در طراحی سیستمهای تولید و مصرف توان فناوری پینچ به تنهایی کاربرد نداشته و باید از یک ابزار جانبی برای تقویت آن استفاده نمود. در نتیجه میتوان به اهمیت روش تحلیل ترکیبی پینچ و اکسرژی پی برد. در این روش از منحنی ترکیبی اکسرژی (ECC) و منحنی ترکیبی جامع اکسرژی (EGCC) برای تحلیل سیستمها استفاده میگردد، به این ترتیب که با تغییر محور دما به فاکتور کارنو (ηc=1- T0/T) منحنی ترکیبی اکسرژی رسم شده سپس به کمک آن منحنی ترکیبی جامع اکسرژی رسم میگردد. مساحت بین دو منحنی ترکیبی متناسب با افت اکسرژی در شبکه تبادلگرهای حرارتی خواهد بود. شکل ۲ ابزارهای تحلیل ترکیبی پینچ و اکسرژی را نشان میدهد.[۶]. ۵- نتایج و بحث مورد مطالعاتی در این مقاله، واحد آمونیاک مجتمع پتروشیمی رازی میباشد. در این واحد از گاز طبیعی به عنوان خوراک استفاده گردیده و از روش کلاگ[۱] برای تولید آمونیاک استفاده میشود. واحد آمونیاک از پنج قسمت کلی تشکیل گردیده که شامل قسمتهای سولفور زدایی، ریفورمینگ و تبدیل شیفت، حذف CO2، متاناسیون و سنتزآمونیاک و در نهایت تبرید و خالص سازی میباشد. ۵-۱ تحلیل شبکه تبادلگرهای حرارتی با استفاده از فناوری پینچ برای به دست آوردن اطلاعات طراحی مورد نیاز، سیستم تبرید واحد آمونیاک مورد شبیه سازی قرار گرفت. معادله حالت پنگ- رابینسون[۲] در شبیه سازی استفاده گردید (برای شبیه سازی استاتیکی از نرم افزار Aspen Plusاستفاده شد). با مقایسه نتایج حاصل از شبیه سازی با دادههای طراحی و اطمینان حاصل کردن از دقت شبیه سازی، استخراج دادههای حرارتی مورد نیاز برای تحلیل پینچ انجام گرفت. نحوه استخراج اطلاعات مورد نیاز برای انجام هدفگذاری و طراحی یک فرآیند، نقش مهمی در جهت اجرای صحیح آن دارد. جدول ۱ اطلاعات حرارتی مورد نیاز را نشان میدهد[۷]. شکلهای۳ و ۴ منحنی ترکیبی و منحنی ترکیبی جامع سیستم تبرید واحد آمونیاک را در Tmin∆ برابر ۵ درجه سانتیگراد نشان میدهد. شکل ۵ نمودار پنجره ای (Grid Diagram) شبکه تبادلگرهای حرارتی واحد را نشان میدهد. با توجه به منحنیهای CCو GCC مشخص میگردد که سیستم، فقط به واحد پشتیبانی سرد نیاز داشته و شبکه اصولا نیازی به انرژی گرمایشی ندارد، بنابراین میتوان نتیجه گرفت که مساله از نوع آستانه است. در این حالت اگر به منظور افزایش میزان بازیافت انرژی با نزدیک کردن منحنیهای ترکیبی گرم و سرد به یکدیگر، میزان ∆Tminرا کاهش دهیم میزان بازیافت حرارتی بدون هرگونه افزایشی ثابت میماند، که علت آن هم ثابت ماندن میزان سرویسهای جانبی مورد نیاز است بنابراین سیستم دیگر تابع قوانین پینچ نمیباشد. همچنین در سیستم تبرید به کار محوری نیاز داشته و بنابراین علاوه بر تحلیل حرارتی سیستم که با فناوری پینچ انجام گرفته است، به تحلیل کار محوری هم نیاز خواهیم داشت، و چون فناوری پینچ به تنهایی قادر به تحلیل حرارتی و کار محوری با هم نمیباشد، استفاده از تحلیل ترکیبی پینچ و اکسرژی به منظور هدفگذاری همزمان حرارتی و کار محوری سیستم تبرید پیشنهاد میگردد. ۵-۲ تحلیل سیستم با روش ترکیبی پینچ و اکسرژی در یک سیکل تبرید برای تولید سرما کار محوری مصرف میگردد، از اینرو سیکلی ایده ال است که کمترین میزان مصرف کار محوری را در کمپرسورهای خود داشته باشد. بنابراین هدف اصلی از بهینه سازی سیکلهای تبرید به حداقل رساندن میزان کار محوری مصرفی است. پس بررسی و بهینه سازی یک سیکل سرماساز بیش از هر چیز تحت تاثیر میزان کار محوری مورد نیاز آن قرار دارد. منحنیهایEGCC و ECC سیستم تبرید در شکلهای ۶ و۷ نشان داده شده است. اتلاف اکسرژی در شبکه تبادلگرهای حرارتی (سطحهاشور خورده در منحنی EGCC ) برابر MW6/6 به دست آمده است. ( نرم افزار مورد استفاده در این قسمت Aspen Pinch بوده است [۸ ]). جدول ۱ – جریانهای حرارتی مورد نیاز برای تحلیل پینچ شکل ۳ – منحنی ترکیبی (CC) شکل ۴ – منحنی ترکیبی جامع (GCC) شکل ۵- نمودار شبکهای (Grid Diagram) شکل ۶- منحنی ECC شکل ۷ – منحنی EGCC شکل۸- منحنی ECC بعد از اصلاح شکل۹- منحنی EGCC بعد از اصلاح باتوجه به شکلهای ۶ و ۷ نتیجه میشود که جریانهای سرد فرآیندی موجود در واحد (شامل جریانهای , M1-FEED, M1-FEED1 109-FFD3 , 111-FFD1 , 111-FFD3 , 110-FFD1 ) به عنوان جریانهای سردساز آمونیاک در دماهای ۳۳-،۷-، ۱ و ۵/۱۳ درجه سانتیگراد برای سرد کردن جریانهای گرم فرآیندی استفاده میگردند. چون یک فرآیند دما پایین از سه جز اصلی فرآیند مرکزی، سیستم شبکه تبادلگرهای حرارتی[۱] و سیستم تبرید تشکیل میگردد، مزیت کاربرد روش تحلیل ترکیبی پینچ و اکسرژی این بوده که به طراح این اجازه را میدهد که بدون تغییر در فرآیند مرکزی به هدف گذاری حرارتی و کار محوری بپردازد ولی با توجه به نتایج به دست آمده از سیستم تبرید واحد آمونیاک، امکان اصلاح سیکل بدون تغییر در فرآیند مرکزی وجود ندارد. از آنجایی که تغییر در فرآیند مرکزی معمولا مستلزم هزینه زیاد و همچنین بروز مشکلات فرآیندی را احتمالا در واحد منجر خواهد شد لذا از تغییر در فرآیند مرکزی (اصلی) به منظور اصلاح در این تحقیق صرفنظر گردیده است. ۶ – ارائه پیشنهادات با نتایج به دست آمده مشخص گردید که تابع هدف برای اصلاح سیستم تبرید، کاهش کار محوری مصرفی در کمپرسور میباشد به همین دلیل پیشنهاداتی که برای کاهش کار محوری در سیستم تبرید ارائه میگردد در واحد مورد مطالعه مورد بررسی قرار گرفت. یک سیکل تبرید تراکمی از چهار قسمت تشکیل گردیده که شامل فرآیندهای تراکم تک آنتروپی در کمپرسور، دفع گرما درکندانسور، فشار شکنی در شیر انبساط و جذب گرما در تبخیر کننده میباشد. برای کاهش کار محوری مصرفی پیشنهادهای زیر ارائه میگردد: با مقایسه بین منحنی EGCCقبل و بعد از اصلاح، مشخص میگردد که حذف این جریان سردساز، باعث کاهش اتلاف اکسرژی به میزان ۲٪ در شبکه تبادلگرهای واحد میشود. ۷- نتیجه گیری در این مقاله ابتدا واحد تبرید آمونیاک به منظور اصلاح شبکه تبادلگرهای حرارتی با استفاده از فناوری پینچ مورد بررسی قرار گرفت. با استفاده از نتایج به دست آمده مشخص گردید که اگرچه کاهش اتلاف انرژی از طریق فناوری پینچ افزایش در راندمان سیستم و کاهش هزینه را در بر دارد اما توانایی هدفگذاری کار محوری را نداشته و برای بهینه سازی واحدهایی که دارای کار محوری هستند باید از روش تحلیل ترکیبی پینچ و اکسرژی استفاده نمود. در قسمت تحلیل سیستم با استفاده از روش ترکیبی پینچ و اکسرژی، نتیجه گردید که در سیستم تبرید واحد آمونیاک از جریانهای سرد فرآیندی برای خنک کردن جریانهای گرم فرآیند استفاده میگردد، به همین دلیل امکان اصلاح سیکل تبرید واحد آمونیاک بدون تغییر در فرآیند مرکزی امکانپذیر نیست. در مرحله بعد پیشنهادهایی که برای بهبود سیستمهای تبرید (بدون تغییر در فرآیند مرکزی) ارائه میگردند در واحد مطالعاتی مورد بررسی قرار گرفت. استفاده از اکونومایزر و پیش خنک کننده برای بهبود سیستمهای تبرید پیشنهاد میگردد که مشخص شد تبادلگر ۱۲۸-E به عنوان خنک کننده میانی[۴] و فلشهای ۱۱۰-F و ۱۱۱-F و ۱۱۲-F به عنوان اکونومایزر در سیستم تبرید واحد آمونیاک استفاده گردیده که باعث کاهش کار محوری مصرفی خواهند شد. همچنین مایع سردساز آمونیاک در سه سطح دمایی ۳۳-،۷- و ۵/۱۳درجه سانتیگراد برای تبرید استفاده گردیده که با استفاده از این سیکل تبرید سه مرحلهای، کاهش کار محوری مصرفی را در پی خواهد داشت. همچنین حذف جریان برای مطالعات بعدی میتوان واحد مورد مطالعه را تحلیل اکسرژی نمود تا قسمتهایی از فرآیند را که دارای اتلاف اکسرژی بالایی هستند شناسایی گردند تا با ارائه راهکارهایی اتلاف اکسرژی و در نتیجه مصرف انرژی را در واحد کاهش داد. (بیشترین افت اکسرژی در سیستمهای تبرید مربوط به کمپرسورها میباشد). فهرست اختصارات CPEA (Combined Pinch & Exergy Analysis) روش تحلیل ترکیبی پینچ و اکسرژی CC (Composite Curve) منحنی ترکیبی GCC (Grand Composite Curve) منحنی ترکیبی جامع ECC (Exergy Composite Curve) منحنی ترکیبی اکسرژی EGCC (Exergy Grand Composite Curve) منحنی ترکیبی جامع اکسرژی HEN (Heat Exchanger Network) شبکه تبادلگرهای حرارتی ۸- مراجع 1 Heat Exchanger Network 1 Multistage cycle 2 Cascade refrigeration system 1 Intercooler Kellogg1 1Peng-Robinson Threshold [1] 2 Combined Pinch & Exergy Analysis 3 Composite Curve

۱۱۱-FFD3 به میزان ۲٪ اتلاف اکسرژی شبکه تبادلگرهای حرارتی را کاهش میدهد.

محاسبه کولر آبی مناسب هر مکان و توصیه های فنی

کولر آبی در مناطق گرمسیری خصوصاً شرجی کاربردی نداره، اما در بعضی از نقاط کشور به دلیل خشکی هوا از کولرگازی هم بهتر جواب میده. حالا نمیدونم این مطلب به درد کسی میخوره یا نه، اما به هر حال گذاشتمش تا هر کس الآن قصد انتخاب کولر آبی برای منزل یا محل کارش داره به صورت کاملاً مهندسی حساب کنه که چه کولری برای اونجا مناسبه. اگر هم دارید از کولر استفاده می کنید می تونید از این توصیه ها برای عمر بیشتر کولر و همچنین بیشتر شدن راندمان کاری اون بهره ببرید کولرها را بر اساس ظرفیتش می شناسند : 500- 2000- 3000- 3500- 4000- 4500- 5000 – 6500-7000 و 12000 ظرفیت کولر: حجم هوایی است که کولر با پروانه اش از بیرون مکش کرده و به داخل ساختمان می فرستد (در یک دقیقه) و بر حسب فوت مکعب بر دقیقه (CFM) بیان می شود. محاسبه کولر برای محیط مورد نظر: برای طبقه میانی هر متر مکعب از فضای اتاق 14 فوت و برای فضای هال 10 فوت مکعب در دقیقه لازم است. برای طبقه آخر هر متر مکعب از فضای اتاق 17 فوت و برای فضای هال 12 فوت مکعب در دقیقه لازم است. ساختمان طبقه دوم با یک اتاق 9 مترمربعی و هال 24 مترمربعی و ارتفاع 3 متر بدون فضای اضافه دیگر. حجم اتاق 27 متر مکعب * 17 = 459 فوت مکعب بر دقیقه حجم اتاق 72 متر مکعب * 17 = 1224 فوت مکعب بر دقیقه جمع ظرفیت مورد نیاز= 1683 فوت مکعب بر دقیقه از مقادیر استاندارد بالا نزدیک ترین ظرفیت به 1683 انتخاب می شود: توصیه های فنی: کولر آبی را همیشه بر روی دور تند روشن و خاموش کنید. · تسمه ها را بازبینی کنید که زیاد سفت نباشد، و اگر هم شل باشد بازده کولر کم می شود. (فوت کوزه گری: تسمه در حال وصل، بدون کش آمدن باید بتواند یک سانتی متر از هر دو طرف به هم نزدیک شود( · کولر را در محیط های بسته یا در مجاورت نور آفتاب نصب نکنید. · هر چند مدت، بلبرنگ ها را چک کنید تا راحت بچرخد و آن را روغن کاری کنید. هنگام وصل بودن تسمه، باید پره ها به راحتی بچرخند. · چک کنید پولی های موتور و پره ها دقیقا در یک صفحه واقع باشند. اگر تسمه زود پاره شود یا کناره های آن خوردگی باشد به معنای عدم تنظیم صحیح پولی هاست. · از عدم امکان ورود آب به واتر پمپ مطمئن شوید. · در صورت صدای زیاد موتور یا عدم چرخش پره ها، امکان مانع شدن چیزی برای چرخش وجود دارد؛ به سرعت موتور را خاموش کنید و عامل بازدارنده را رفع کنید.

خیلی راحت است و اصلاً نمیتوان نام آن را محاسبه کردن گذاشت. بر اساس طبقه محیط مورد نظر و با داشتن حجم اتاق با ضرایب زیر میتوانید کولر مناسب را مشخص کنید.

برای طبقه اول هر متر مکعب از فضای اتاق 12 فوت و برای فضای هال 10 فوت مکعب در دقیقه لازم است.

به عنوان مثال:

کولر انتخابی CFM: 2000.jpg)

سیم کشی کمپرسورهای کوچک آبسردکن،یخچال و... تیپRSIR

دیاگرام سیم کشی برداشته شده ار کاتالوگ کمپرسور

تصویر رله کمپرسور که مشتمل بر ترمیستور و رله اورلود می باشد

نقشه سیم کشی که به صورت رنگی بیانگر نحوه سیم کشی کمپرسور و ارتباط آن با موتور فن ،ترموستات و لامپ روشنایی را نشان می دهد

شرح مدار الکتریکی کمپرسور بسته 1/6 hp تک فاز دانفوس با کارکرد القایی بوسیله راه انداز مقاومتی (RSIR) :

RSIR: Resistant Start Induction Run

از آنجا که این کمپرسور برای توان های پایین است دارای موتور تک فاز بوده که اصول کار آن مانند موتورهای سه فاز بر خاصیت القایی استوار است و برای چرخش به میدان دوار نیاز دارند. ولی از آنجا که تنها یک سیم پیچ دارند، میدان دوار ناشی از جریان های سه فاز در آنها وجود ندارد. همچنین در زمان شروع چرخش موتور برای غلبه بر نیروی اینرسی و تبدیل وضعیت ساکن به دوار نیاز به نیرویی بیش از گشتاور یک سیم پیچ است. به همین جهت برای راه اندازی آنها نیاز به روش ها و وسایل دیگری است.

روشی که در این موتور این کمپرسور بکار رفته، استفاده از یک سیم پیچ کمکی (راه انداز) است که با سیم پیچ اصلی موازی بسته شده و از نظر مکانی در استاتور 90 درجه فاصله دارد. جریان عبوری از این دو سیم پیچ به کمک هم میدان دواری ایجاد می کند که مانند موتورهای سه فاز گشتاور لازم را جهت گردش روتور ایجاد می کند.

بعد از اینکه موتور دور گرفت، گشتاور مورد نیاز برای چرخش آن کم شده و دیگر نیازی به گشتاور سیم پیچ راه انداز نیست. یعنی می توان آن را از مدار خارج کرد. برای این کار روش های متفاوتی وجود دارد. اما روشی که در این مدل بکار رفته، استفاده از یک مقاومت متغیر حرارتی (ترمیستور) است که در اثر افزایش دمای ناشی از عبور جریان، میزان مقاومتش افزایش می یابد.

در صورت وصل شدن ترموستات فاز از آن عبور کرده و به اور لود و فن کندانسور می رسد. اگر مقدار جریان بیش از حد مجاز باشد، اور لود مدار را قطع می کند. همزمان فن کندانسور نیز شروع به کار می کند.

بعد از عبور فاز از اور لود، به پایه ی مشترک دو سیم پیچ رسیده و موتور کمپرسور تحت تاثیر میدان های مغناطیسی سیم پیچ اصلی و راه انداز به کار می افتد. پس از چند لحظه که موتور دور گرفت، ترمیستور گرم شده و مقاومتش افزایش می یابد. با افزایش مقاومت مسیر سیم پیچ راه انداز، جریان مسیر کم مقاومت تر را انتخاب کرده و سیم پیچ راه انداز که با ترمیستور سری بسته شده عملا از مدار خارج می شود و موتور تنها با سیم پیچ اصلی به کار خود ادامه می دهد. ترموستات بر اثر سرد شدن و کاهش دمای یخچال، مدار را قطع کرده و موتور کمپرسور خاموش می گردد.

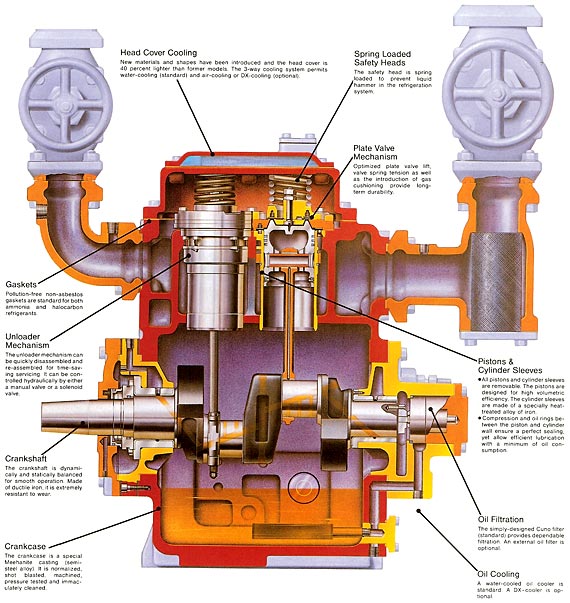

کمپرسور

کمپرسورهای رفت و برگشتی(Reciprocating

Compressor)

این نوع کمپرسورها در زیر شاخه کمپرسورهای جریان متناوب

(Intermittent Flow) یا کمپرسورهای جابجایی مثبت می باشد. کمپرسورهای جابجایی مثبت

ابتدا سیال(گاز) را از یک محفظه بزرکتر مثل سیلندر وارد یک محفظه کوچکتر کرده و سپس

فشار آن بالا رفته و این نوع کمپرسورها را جابجایی مثبت می خوانند.

زمانی

که سیال(گاز) قصد وارد شدن به سیلندر را دارد ابتدا توسط سوپاپ ورودی باز شده ولی

چگونه؟ برای اینکه این حالت اتفاق بیفتد باید فشار درون لوله که سیال(گاز) در آن

قرار دارد از فشار سیلندر بیشتر شود چرا؟ به این دلیل که باعث می شود تا فشار گاز

بر سوپاپ وارد شود و بتواند آن را باز کند و وارد محفظه سیلندر شود. و سوپاپ ورودی

بسته می شود. حالا باید سوپاپ خروجی باز شود برای اینکه این سوپاپ بتواند باز شود

باید فشار سیلندر از فشار درون لوله خروجی بیشتر باشد.

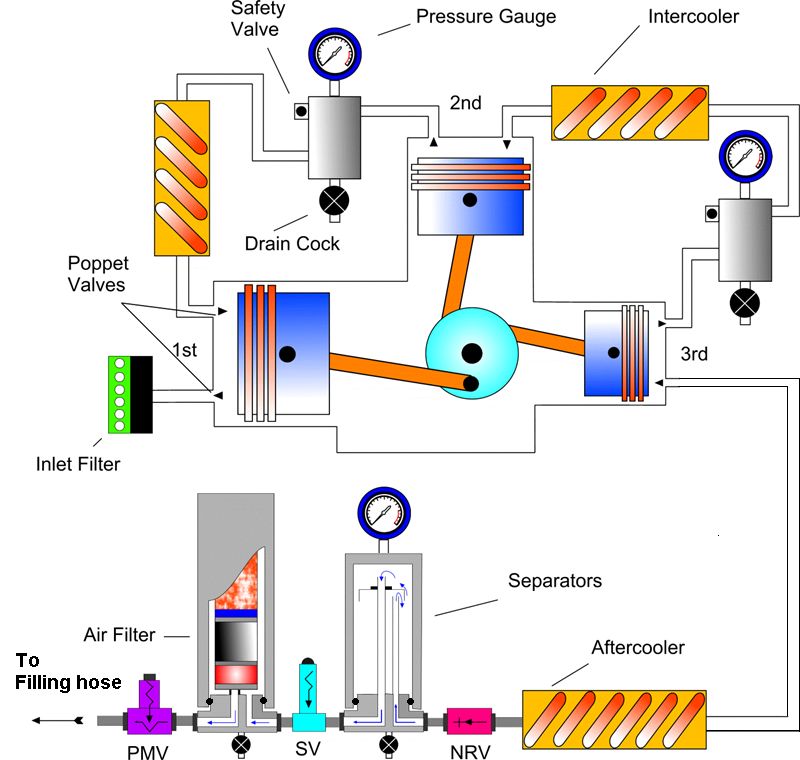

کمپرسور سانتری فوژ محوری axial comperessor

کمپرسور سانتری فوژ محوری axial comperessorکمپرسور محوری است که به طور معمول از تعداد زیادی ردیف های به ترتیب، به نام چرخشی روتور و استاتور پره ثابت ، ساخته شده است همانطور که در شکل نشان داده شده است. سطر اول ثابت (که می آید در مقابل روتور) است که به طور معمول به نام پره راهنمای ورودی یا IGV نامیده می شود. هر جفت های پی در پی روتور و استاتور یک مرحله کمپرسور را تشکیل می دهد. بنابراین کمپرسورهای با بسیاری از ردیف تیغه کمپرسور چند مرحله ای نامیده می شوند.

ین نوع کمپرسور از آن جهت که هوا را در جهت محوری فشرده میکند کمپرسور محوری نامیده میشود.کمپرسور محوری در موتورهایی با ؛یک شفت ؛ دو شفت و سه شفت بکار میرود.این بدان معناست که توربین های این نوع کمپرسور ممکن است حرکت جداگانه از یکدیگر داشته باشند و توربینهایی که این کمپرسورها را به حرکت درمی آورند هم از یکدیگر جدا هستند ولی در جهت مخالف یکدیگر گردش نمیکنند(تا جایی که من اطلاع دارم) و دلیلی هم برای گردش مخالف وجود ندارد. در موتورهای چند شفته (1,2,3) درونی ترین شفت مربوط به کمپرسور فشار ضعیف بوده و به همین ترتیب شفت میانی یا بیرونی (در موتور دو شفته) دارای کمپرس فشار متوسط (در موتور سه شفته) ودارای کمپرس فشار قوی (در موتور دو شفته) میباشد.بیرونی ترین شفت هم در موتور سه شفته دارای قویترین فشار میباشد.

مطلب دیگری که در مورد کمپرسور محوری است این است که در این نوع کمپرسور تعداد مراحل توربین زیادی قرار میدهند(نسبت به قدرت) و در صورتی که دارای هدایت کننده ی هوا نباشد با پیش رفتن به مرکز موتور از زاویه ورودی و خروجی نسبت به محور توربین کاسته میشود.از مزایای این کمپرسور قدرت بسیار بالایی است که این کمپرسور دارا میباشد ودر تمام موتورهای جت پر قدرت استفاده میشود.از معایب این کمپرسور میتوان به سنگینی و حساسیت زیاد به عوامل مخرب بیرونی و قیمت بالا برای ساختن آن اشاره کرد.البته از این نوع کمپرسور در موتورهای توربینی کوچک استفاده نمیشود.کمپرسور ترکیبی(Axial-Centrifugal)کمپرسور گریز از مرکز در موتورهای جت قدیمی استفاده میشد.بازده کمپرسور گریز از مرکز یک مرحله ای نسبتا کم است اما کمپرسور گریز از مرکز چند مرحله ای بهتر از یک مرحله ای آن است. ولی با کمپرسور محوری برابری نمیکند.بعضی از موتورهای پیشرفته ی توربوپراپ و توربوشفت نتیجه ی مطلوبی از کاربرد ترکیبی این دو نوع کمپرسور کسب کردند مانند PT6 Pratt و Whitney ازکانادا که امروزه خیلی محبوب بازار است.

دانلود نرم افزار coolcalc 2

اینم نرم افزار طراحی سردخانه (انجام محاسبات مربوط به سردخانه) با کرک ... که به صورت تصادفی بهش برخورد کردم... نرم افزارش فوق العاده هستش یه چیزی اونورتر برای اونا که درس سیستم های تبرید دارن این نرم افزار عالیه حجمشم فوق العاده کمه...فقط ۳۲ بیتی هستش !!! و روی ۶۴ اجرا نمیشه...

http://s1.picofile.com/file/7535182575/coolcalc_2_00_1999.rar.html

راه اندازی سیستمهای برودتی

راه اندازی سیستمهای برودتی

«پیشرفت مراحل نصب دستگاهها از مرحله ابتدایی تا مقطعی که سیستم، کار مورد نیاز را انجام دهد.»

پیمانکاران بسیاری در این امر دخالت دارند: نصب کننده دستگاههای برودتی، برق*کار، لوله*کش، سازندگان ساختمان، نجار و .... به منظور همکاری نزدیک این پیمانکاران بسیار مهم است کلیه کارهایی که باید انجام گیرد تحت نظر یک نفر –مهندس سیستمهای برودتی- انجام پذیرد. مراحل ایمنی در هر مرحله حتماً باید رعایت شود.

در زمان راه*اندازی، مسائل زیر باید رعایت گردد:

1.با مراجعه به اطلاعات سازنده فقط از مُبرد تعیین شده استفاده کنید.

2.مُبرد جایگزین فقط در صورت تأیید سازنده دستگاهها استفاده شود.

3.مُبردی که احتمال آلودگی در آن وجود داشته باشد استفاده نکنید.

- آلودگی

مراحل نصب سیستم از هرگونه آلودگی و حتی*الامکان به دور از هوای مرطوب انجام گیرد. از ورود هرگونه جسم خارجی مانند برادة فلز، مواد جوشکاری، رسوبات کربنی- که بعد از جوشکاری ایجاد می*شود- به سیستم لوله*کشی جلوگیری کنید.

در صورت پیشگیری نکردن، در اثر هوا و رطوبت خوردگی ایجاد خواهد شد و مشکلات دیگری که در زیر آمده نیز بروز خواهد کرد:

1. اگر روغن استفاده شده آلوده باشد بر سطح لوله*های مسی رسوب تشکیل می*شود. این رسوب در یاتاقانها و سطوح صاف که حرارت بالا دارند ایجاد می*شود. وجود رطوبت در سیستم نیز می*تواند علت این امر باشد.

2. اگر تخلیه هوا در سیستم به درستی انجام نگرفته باشد، یخ*زدگی مشکل اساسی ایجاد می*کند.

3. روغن همراه با گازهای تقطیرناپذیر در دماهای بالا تغییر شیمیایی پیدا می*کند. تجزیه شیمیایی مُبرد و روغن در دماهای بالای برای مُبرد R22 و گروه R500 احتمال بیشتری دارد. در حضور مولکولهایی که شامل هیدروژن هستند این تجزیه شیمیایی تولید اسید هیدروکلریک و هیدروفلوریک می*کند که برای کمپرسورهای بسته و نیمه*بسته بسیار مضر است. به همین دلیل سیستم باید مدت زمان کافی تحت عمل تخلیه هوا قرار گیرد.

- تخلیه (Evacuation)

تخلیه کامل هوا، رطوبت و گازهای غیرقابل تقطیر از سیستمهایی که از مُبردهای هالوژن استفاده می*کنند شدیداً توصیه می*شود. اگر این کار به درستی انجام نشود وجود هوا و یا گازهای غیر قابل تقطیر باعث بالا رفتن فشار تخلیه کمپرسور شده و سیستم در دمای بالایی کار می*کند. وجود هوا بدین معنی است که رطوبت نیز در سیستم وجود دارد. اگر مقدار رطوبت به قدری باشد که باعث اشباع خشک*کن/***** شود، رطوبت باقی مانده در شیر انبساط یا لوله مویی منجمد شده و جریان مُبرد را مسدود می*کند. اگر سیستم تحت آزمایش نشت مُبرد با فشار بالا قرار گیرد و بعد از آن تخلیه کامل صورت نگیرد نیتروژن (ازت) باقی مانده باعث بالا رفتن فشار کار خواهد شد. دو روش برای تخلیه سیستم: خلأ عمیق و روش رقیق*سازی، وجود دارد.

2-1: روش خلأ عمیق

به منظور انجام تخلیه صحیح، یک پمپ خلأ (Vacuum pump) خوب مورد نیاز است. خلأ مناسب تحت شرایط عادی محیط باید تا 20 torr بدست آید. مدت زمان انجام خلأ عمیق بستگی به نوع سیستم دارد: هر چه سیستم بزرگتر باشد زمان بیشتری مورد نیاز است. مدت زمانی که یک سیستم باید تحت عمل تخلیه قرار گیرد به عهده تعمیر کار است و بای طبق دستورالعمل شرکت مربوط انجام گیرد. گاهی مشتری زمان خاصی را ملاک عمل قرار می*دهد. واضح است که پمپ خلأ بزرگتر، زمان کار را کمتر می*کند. بعضی وقتها سیستم را به مدت بیست و چهار یا چهل و هشت ساعت تحت خلأ قرار می*دهند تا اطمینان صددر*صدر حاصل شود که سیستم از هر گونه آلودگی مبراست.

مزین روش خلأ عمیق در این است که:

الف) به جز مقدار کمی مُبرد که در زمان آزمایش نشت مُبرد در سیستم وارد می*شود، مُبرد دیگری تلف نخواهد شد.

ب) در سیستمهای بزرگ امکان بازیافت مُبرد وجود دارد (به قسمت بازیافت مُبرد رجوع شود).

2-2: روش رقیق*سازی

روش رقیق*سازی که به اصطلاح «تخلیه سه*گانه» نامیده می*شود هنگامی توصیه می*شود که پمپ خلأ خوبی در اختیار نباشد. این روش معمولاً برای سیستمهای خیلی کوچک که مقدار مُبرد کم است استفاده می*شود.

1.مقدار کمی از مُبرد را به عنوان «ردیاب» در سیستم شارژ کنید. بگذارید تا سی*دقیقه در سیستم باقی بماند. مُبرد استفاده شده باید با مُبرد اصلی یکی باشد.

2.مُبرد «ردیاب» را تا 5 torr تخلیه کنید.

3.این خلأ به وجود آمده را مجدداً با مقدار کمی گاز مُبرد از بین برده و سپس تا 5 torr تخلیه کنید.

4.این خلأ را نیز با مقدار کم گاز مُبرد از بین برده و سپس برای سومین و آخرین بار سیستم را تخلیه کنید.

تکرار مراحل ممکن است غیر ضروری باشد، اما بعد از یک یا دو بار تخلیه، ممکن است مقدار جزیی هوا یا گازهای غیر قابل تقطیر موجود در محلهای اتصال لوله کشی و کنترلها با شکستن خلأ توسط گاز مُبرد، پراکنده و یا توسط مُبرد رقیق شوند.

بعد از هر مرحله پمپ خلأ را خاموش کرده و بعد از چند دقیقه عدد خلأ را ثبت کنید. سیستم را مجدداً برای مدت سی*دقیقه به همین صورت نگه داشته و سپس عدد خلأ را قرائت کنید. اگر فشار سیستم افزایش یابد بدین معنی است که هنوز مقداری رطوبت در سیستم وجود دارد. نباید در هیچ شرایطی کمپرسور سیستم را به عنوان پمپ خلأ استفاده کرد. توجه شود که.

می*توان در زمان تخلیه فنهای اواپراتور را روشن کرد و سیستم دیفراست حرارتی را نیز فعال کرد تا دمای اواپراتور بالا رود. توجه شود که هیترها را نباید برای مدت طولانی روشن نگاهداشت تا اواپراتور صدمه نبیند. دقت کنید که هیچ قسمتی از سیستم از مدار تخلیه جدا نباشد.

وقتی که پمپ کار می*کند، شیر آن باید باز باشد و شیر تعمیراتی روی کمپرسور در موقعیت نشیمنگاه میانی قرار گیرد، شیر قطع مایع در مخزن ذخیره باز و شیر سیلندر مُبرد بسته باشد. هر دو شیر روی شیر چند راهه باید باز باشد. وقتی که خلأ ایجاد شده توسط گاز مُبرد شکسته می*شود مطمئن شوید که شیر پمپ بسته باشد.

قبل از روشن کردن کمپرسور به مراحل زیر توجه کنید:

1.مطمئن شوید که برق تغذیه کمپرسور با آنچه که بر روی پلاک کمپرسور یا موتور نوشته شده مطابقت کند.

2.ولتاژ برق را در ترمینال موتور چک کنید.

3.ظرفیت فیوزها را چک کنید.

4.کارکرد کنترلهای ایمنی را چک کنید.

5.اگر کمپرسور از نوع باز است، در صورت امکان با دست چرخانده تا گردش آزاد آن را مطمئن شوید.

در این مقطع توصیه می*شود که یک دفتر ثبت آماده و تمام اطلاعات برقی، دما، فشار و تنظیم کنترلها را ثبت کنید تا اگر در زمان راه*اندازی، سیستم به هر دلیلی قطع شود مرجعی وجود داشته باشد.

محاسبه سریع بار سرمایی بر اساس نوع کاربری و مساحت فضا

الف)

ابتدا ارتفاع از سطح دریا را برای شهر مورد نظر بر حسب فوت مشخص کرده و

سپس با توجه به عدد ارتفاع، از جدول زیر مقدار ضریب هوا (AF) را بدست

آورید:

الف)

ابتدا ارتفاع از سطح دریا را برای شهر مورد نظر بر حسب فوت مشخص کرده و

سپس با توجه به عدد ارتفاع، از جدول زیر مقدار ضریب هوا (AF) را بدست

آورید:| 10000 | 9000 | 8000 | 7000 | 6000 | 5000 | 4000 | 3000 | 2000 | 1000 | 0 | ارتفاع از سطح دریا (FT) |

| 0.74 | 0.77 | 0,80 | 0.83 | 0.83 | 0.87 | 0.93 | 0.97 | 1.01 | 1.04 | 1.08 | AF |

ب) ضریب بار برودتی (CLF) را از جدول زیر بدست آورید:

ب) ضریب بار برودتی (CLF) را از جدول زیر بدست آورید:| CLF (CFM/Ft2) | نوع کاربری |

| 1 | ساختمان مسکونی - آپارتمان |

| 1.2 | ساختمان اداری - ساختمان تجاری |

| 1.5 | محیط های آموزشی -مدارس |

| 2 | محیط های درمانی - بیمارستان (اتاق بیماران) |

| 2.5 | ساختمان های چندمنظوره - مجتمع ها - فروشگاه های بزرگ |

پ)مقدار بار برودتی را از رابطه زیر محاسبه کنید: Q=11x(AF)x(CLF)x(Area)x(XTo+YTi-55)

پ)مقدار بار برودتی را از رابطه زیر محاسبه کنید: Q=11x(AF)x(CLF)x(Area)x(XTo+YTi-55)- Area مساحت فضا به مترمربع

- X درصد هوای تازه بیرون

- Y درصد هوای بازگشتی به دستگاه

- To درجه حرارت خشک طرح خارج بر حسب درجه فارنهایت

- Ti درجه حرارت خشک طرح داخل بر حسب درجه فارنهایت

سیستمهای تبخیری

فصل اول

انواع سیستمهای تبخیری و اهمیت آنها

1-1. مقدمه

امروزه فراهم نمودن شرایط آسایش و تهویه مناسب محل زندگی و کار یکی از فاکتورهای مهمی است که مد نظر مهندسان و سازندگان ابزارها و لوازم تهویه ای می باشد. شرایط آسایش برای مکانهای مختلف بسته به نوع کارایی آنها متفاوت می باشد. به طور مثال این شرایط در یک اتاق اداری با یک اتاق خواب متفاوت خواهد بود، اما به طور میانگین این شرایط آسایش با سه مشخصه زیر برآورد میگردد:

· دمای حباب خشک حدود °C24

· رطوبت نسبی % 70

· سرعت هوا m/s 3/0

بدین منظور سیستمهای گرمایش و سرمایش مختلفی طراحی، ساخته و مورد استفاده قرار گرفته است. با پیشرفت تکنولوژی این سیستمها نیز تحول یافته و تغییراتی در جهت کارکرد بهتر آنها صورت گرفته است. سیستمهای سرمایش خود به چند دسته عمده تقسیم بندی می شوند که هر یک کاربرد خاصی دارند. از جمله این سیستمها می توان به موارد زیر اشاره نمود:

· سیستمهای خنک کننده تراکمی

· سیستمهای خنک کننده جذبی

· سیستمهای خنک کننده تبخیری

دانلود در ادامه مطلب.......

ادامه مطلب ...